Die Materialbedarfsplanung muss unterschiedlichen Anforderungen gerecht werden:

- Langfristplanungen, welche beispielsweise mit einem Einjahres- oder Zweijahreshorizont als Basis für Investitionsentscheidungen, Personalplanungen, Rahmenvereinbarungen mit Lieferanten etc. dienen.

- Mittelfristplanungen, welche beispielsweise über einige Monate hinweg das frühzeitige Erkennen eventueller Beschaffungs- bzw. Produktionsprobleme sicherstellen müssen.

- Kurzfristplanungen, welche für die nächste Zukunft die endgültige Entscheidung liefern, welche Artikel in welcher Menge zu welchem Termin produziert oder beschafft werden müssen.

Die Planung geht dabei von unbegrenzten Kapazitäten der verwendeten Ressourcen aus. Als spezielle Möglichkeit kann die Planung (Produktionsvorschläge) auch mit Kapazitätslimit durchgeführt werden. Dabei wird die Tageskapazität der Ressourcen nicht überschritten. In der Reihenfolge des Entstehens von Bedarfen werden dabei die Kapazitäten belegt.

In dieser Dokumentation wird die Anwendung Materialbedarfsplanung beschrieben. Eine Beschreibung des Prozesses finden Sie in dieser Dokumentation: Einführung: Disposition.

Die Besonderheiten in einem Multi-Site-System sind in diesem Kapitel beschrieben: Standortübergreifende Planung in Multi-Site-Umgebungen.

Begriffsbestimmung

- Materialbedarfsplanung – Die Materialbedarfsplanung liefert das Ergebnis, welche Artikel in welcher Menge und zu welchem Termin hergestellt oder beschafft werden müssen. Dabei wird die mengen- und termingerechte Planung der erforderlichen Fertigprodukte, Halbfabrikate und Rohstoffe durchgeführt. In der Materialbedarfsplanung erfolgt grundsätzlich die parallel ablaufende Betrachtung von Materialbedarf und Ressourcenbedarf. Innerhalb der Materialbedarfsplanung werden deshalb die Materialbedarfsplanung und die Ressourcenplanung parallel durchgeführt.

Anwendungsbeschreibung

Mithilfe der Anwendung Materialbedarfsplanung wird anhand verschiedener Parameter für den jeweiligen Planungszweck und aufgrund der Dispositionsdaten eines Artikels der Bedarf an Artikelmengen geplant. Die Materialbedarfsplanung wird im Hauptspeicher durchgeführt. Die Ergebnisse von Materialbedarfsplanungen werden im Knowledge Store abgelegt und können bei Bedarf wieder importiert und weiterbearbeitet werden. Darüber hinaus entsteht eine Protokolldatei während der Durchführung einer Materialbedarfsplanung, deren Ablageort in dieser Anwendung referenziert wird.

Die Anwendung Materialbedarfsplanung besteht aus einem Identifikations- und Arbeitsbereich.

Ergebnisse der Materialbedarfsplanung

Folgende Ergebnisse einer Materialbedarfsplanung können in einer OLTP-Datenbank abgerufen werden:

- Planungsvorschläge (für die jeweiligen Bedarfsdeckungen) – Aus den Planungsvorschlägen können konkrete Vorschläge je nach Bedarfsdeckung erzeugt werden. Das trifft jedoch nicht auf simulierte Bedarfe zu.

- Planungskonflikte

- Ressourcenauslastung

- Artikel mit Bedarf

Darüber hinaus können in der Anwendung Materialbedarfe abfragen folgende Daten für einen Artikel abgerufen werden:

- Anfangsbestände

- Geplante Zu- und Abgänge (ohne Prognosedaten)

Für simulierte Bedarfe können folgende Daten abgerufen werden:

- Planungskonflikte

- Ressourcenauslastung

- Geplante Zu- und Abgänge (für alle geplanten Artikel)

Identifikationsbereich

Im Identifikationsbereich finden Sie die Daten, die eine Materialbedarfsplanung eindeutig identifizieren, sowie die Daten, die für die Durchführung erfasst werden, wie z. B. die Verarbeitungs-Warteschlange.

Die Felder im Einzelnen:

- Materialbedarfsplanung – In diesem Feld erfassen Sie die eindeutige Identifikation der Materialbedarfsplanung. Sie ist frei wählbar und darf 25 Zeichen lang sein.

- Bezeichnung – Die Bezeichnung dient als zusätzliches Erkennungsmerkmal. Sie kann aus frei wählbarem Text bestehen. Erfassen Sie eine aussagekräftige und möglichst eindeutige Bezeichnung, damit die Suche danach erleichtert wird. HinweisBitte beachten Sie bei der Verwendung von Sonderzeichen, dass diese in einer zu suchenden Zeichenkette aus technischen Gründen in folgende Platzhalter umgewandelt werden:

- Stern (*) zu Unterstrich (_)

- Fragezeichen (?) zu Prozentzeichen (%)

Die Verwendung eines Unterstriches in einem Suchmerkmal würde nicht nur nach dem Unterstrich, sondern nach einem beliebigen Zeichen suchen. Gleichermaßen wird das Prozentzeichen ausgewertet, welches dann keinem, einem oder mehreren Zeichen entspricht. Die Verwendung von Unterstrichen und Prozentzeichen in Zeichenketten sollte deshalb möglichst vermieden werden, da möglicherweise andere und mehr Objekte gefunden werden als beabsichtigt.

- Verarbeitungs-Warteschlange – Erfassen Sie für die Ausführung einer Materialbedarfsplanung die Identifikation einer Verarbeitungs-Warteschlange. Über die Verarbeitungs-Warteschlange ist der ERP-System-Application-Server (Planungsserver) festgelegt, auf dem die Materialbedarfsplanung durchgeführt wird. Sie können einen bestimmten Application-Server im Feld Application-Server festlegen.

- Application-Server – In diesem Feld erfassen Sie bei Bedarf die Identifikation eines ERP-System-Application-Servers, auf dem die Materialbedarfsplanung durchgeführt werden soll. Bleibt das Feld leer, dann wird der Application-Server über die Verarbeitungs-Warteschlange bestimmt.

- Bearbeiter – Wählen Sie den Bearbeiter dieser Materialbedarfsplanung aus. Als Vorschlagswert wird der dem aktuellen Benutzer zugeordnete Mitarbeiter eingesteuert. Die Ergebnisse der Materialbedarfsplanung können von allen berechtigten Mitarbeitern eingesehen werden. Die Ablauftätigkeiten einer Materialbedarfsplanung, wie z. B. Änderungen übernehmen, Produktionsaufträge erzeugen etc., können nur von dem in diesem Feld als Bearbeiter angegebenen Mitarbeiter durchgeführt werden.

Arbeitsbereich

Im Arbeitsbereich legen Sie insbesondere fest, mit welchen Parametern die Materialbedarfsplanung ausgeführt werden soll.

Der Arbeitsbereich umfasst Karteireiter, die in folgenden Kapiteln beschrieben sind:

Karteireiter Parameter

Mithilfe der Parameter steuern Sie die Ausführung und den Umfang einer Materialbedarfsplanung. Sie können beispielsweise Folgendes bestimmen:

- Planungsmodus, in dem der Planungsserver gestartet wird

- Planungshorizont

- Dispositionsebene der Lagerbewirtschaftungskriterien, für die Sie planen möchten

- Berücksichtigung welcher Bedarfsverursacher bzw. Bedarfsdecker in einer Planung

Die Parameter sind dazu in Rubriken aufgeführt, die in folgenden Kapiteln beschrieben sind:

Rubrik Ausführung

Die Felder im Einzelnen:

- Planungsmodus – Legen Sie fest, in welchem Modus die Planung ausgeführt werden soll. Wählen Sie zwischen folgenden Einträgen:

- Planung vorbereiten – In diesem Modus werden nach dem Start des Planungsservers keine Aktionen automatisch vom System ausgeführt.

- Planung durchführen – In diesem Modus werden nach dem Start des Planungsservers zusätzlich alle Daten an den Planungsserver übertragen, die für die angegebene Planung erforderlich sind, und eine Planung durchgeführt.

- Planung aktualisieren – Führt eine sich ständig wiederholende Planung durch. Damit lässt sich die Materialbedarfsplanung automatisch in bestimmbaren Zeitintervallen aktualisieren. Das manuelle Starten der Planung kann entfallen. Als Parameter ist das Aktualisierungsintervall anzugeben. Gerechnet wird das Intervall jeweils ab dem Ende der vorhergehenden Planung.

- Aktualisierungsintervall – Erfassen Sie in diesem Feld eine Zeit, nach der die Materialbedarfsplanung wiederholt aktualisiert werden soll. Mit diesem Intervall legen Sie den Zeitraum zwischen dem Beginn von zwei Planungen fest. Das Feld ist eingabebereit, wenn im Feld Planungsmodus der Eintrag Planung aktualisieren festgelegt ist.HinweisWählen Sie ein angemessenes Intervall, sodass die Planung nicht in zu kurzen Abständen aktualisiert wird.

Rubrik Simulation

Die Felder im Einzelnen:

- Simulation – Eine simulierte Materialbedarfsplanung wird nur auf Basis von Prognosedaten ausgeführt. Dabei werden Bestände, (geplante) Zugänge und (geplante) Abgänge ausgeschlossen.Die simulierte Belegung von Ressourcen kann mit der Anwendung Ressourcenauslastung überprüft werden. Die simulierten Planungsvorschläge und deren Verursacher können in der Anwendung Cockpit: Planungsergebnisse Material abgefragt werden. Auf Basis einer Simulation ist das Erzeugen von Vorschlägen ausgeschlossen.

- Planungsbeginn – Erfassen Sie in diesem Feld das Beginndatum für die Materialbedarfsplanung, die als Simulation ausgeführt werden soll. Ab diesem Datum wird geplant. Der Planungsbeginn kann auch in der Vergangenheit liegen. Wird kein Planungsbeginn erfasst, dann wird der Aktionsausführungszeitpunkt als Planungsbeginndatum verwendet. HinweisEine Zeitpunktverschiebung wird nicht berücksichtigt und für die Simulation auf null Tage automatisch festgelegt.

Rubrik Terminierung

In der Rubrik Terminierung finden Sie folgende Felder:

- Zeitpunktverschiebung – Geben Sie die Zeitpunktverschiebung ab dem aktuellen Datum an. Die Angabe muss in einer der Einheiten Tag, Monat oder Jahr erfolgen. Vorschlagswert ist der Tag. („Ab wann möchten Sie planen?“)

- Planungshorizont – Geben Sie den gewünschten Planungshorizont an. Die Angabe erfolgt in Kalendertagen. HinweisBeachten Sie bitte, dass für den Zeitraum aktuelles Datum minus 1 Jahr bis zum Ende des Planungshorizontes die Werkskalenderdefinitionen vorhanden sein müssen.

Rubrik Planungsdaten

In der Rubrik Planungsdaten finden Sie folgende Felder:

- Standorte – Wählen Sie in diesem Feld aus, welche Standorte (Lagerlogistikorganisation) in der Planung berücksichtigt werden sollen. Mindestens ein Standort muss gewählt werden. In einer Multi-Site-Umgebung ist jedem Lagerort auch ein Standort zugeordnet. HinweisAchten Sie darauf, dass die Lagerorte für die Sie disponieren möchten auch Ihrer Standortauswahl entsprechen.

- Bestandseigentümer – Wählen Sie aus, für welche Bestandseigentümer die Bestände und deren Verfügbarkeiten in der Planung berücksichtigt werden sollen. Schließen Sie damit Bestände aus, die aus Sicht der Disposition nicht verfügbar sein sollen.

- Lieferanten als Bedarfsdecker nutzen – Aktivieren Sie diese Funktion, wenn Sie die Bestände von Lieferanten in der Planung berücksichtigen möchten. Sie können dann im Feld Lieferanten die Identifikationen von Lieferanten eintragen oder das Feld leer lassen. Bleibt das Feld leer, dann werden die Bestände aller Lieferanten berücksichtigt. Wenn die Funktion deaktiviert ist, dann werden die Bestände von Lieferanten nicht herangezogen. HinweisDiese Funktion ist nur dann sichtbar, wenn in der Anwendung Customizing die Funktion Mehrere Bestandseigentümer aktiviert ist.

- Lieferanten – In diesem Feld können Sie die Identifikationen von Lieferanten eintragen, deren Bestände Sie bei der Planung berücksichtigen möchten. Lassen Sie das Feld leer, dann werden die Bestände aller Lieferanten herangezogen. Dieses Feld ist nur eingabebereit, wenn die Funktion Lieferanten als Bedarfsdecker nutzen aktiviert ist.

- Prognoseart – Wählen Sie bei Bedarf eine bestehende Bedarfsprognose aus. Diese wird bei der Ermittlung des Bedarfes als Bedarfsverursacher berücksichtigt.

- Lagerort – Wählen Sie bei Bedarf einen vorhandenen Lagerort aus. Nur jene Bestände und Bedarfsverursacher bzw. Bedarfsdecker, welche diesen Lagerort zugeordnet haben, werden berücksichtigt.

- Planer – Erfassen Sie bei Bedarf die Partner-Identifikation eines Mitarbeiters als Planer. Nur die diesem Planer zugeordneten Artikel und alle Artikel, denen kein Planer zugeordnete ist (gemäß Artikeldaten in der Ansicht Planung), werden bei dieser Planung berücksichtigt. HinweisBeachten Sie bitte, dass eventuelle resultierende Produktionsvorschläge (Sekundärbedarf) unabhängig von dieser Auswahl ermittelt werden.

- Lagerort-Klassifikation – Wählen Sie ggf. eine vorhandene Lagerort-Klassifikation aus. Nur jene Bestände und Bedarfsverursacher bzw. Bedarfsdecker, welche einen dieser Lagerort-Klassifikation zugehörigen Lagerort zugeordnet haben, werden berücksichtigt.

- Verfügbarkeitsregel – Wählen Sie eine bestehende Verfügbarkeitsregel aus. Entsprechend den Definitionen dieser Verfügbarkeitsregeln werden die Positionen der darin gewählten Auftragstypen als Bedarfsverursacher bzw. Bedarfsdecker berücksichtigt. Weiterhin werden Quarantäne- und gesperrte Bestände gemäß den Angaben dieser Verfügbarkeitsregel berücksichtigt.

- Produktionsvorschläge – Wählen Sie aus, welche Produktionsvorschläge entsprechend ihres Status in der aktuellen Planung berücksichtigt werden sollen. Vorschlagswert ist Keine. Die Produktionsvorschläge mit einem nicht ausgewählten Status werden im Zuge der nächsten Datenübertragung in die Planung gelöscht.

- Alle

- Erfasst

- Gesperrt

- In Bearbeitung

- Freigegeben

- Beschaffungsvorschläge – Wählen Sie aus, welche Beschaffungsvorschläge entsprechend ihres Status in der aktuellen Planung berücksichtigt werden sollen. Vorschlagswert ist Keine. Die Beschaffungsvorschläge mit einem nicht ausgewählten Status werden im Zuge der nächsten Datenübertragung in die Planung gelöscht.

- Alle

- Erfasst

- Gesperrt

- In Bearbeitung

- Freigegeben

- Verteilvorschläge – Wählen Sie aus, welche Verteilvorschläge entsprechend ihres Status in der aktuellen Planung berücksichtigt werden sollen. Vorschlagswert ist Keine. Die Verteilvorschläge mit einem nicht ausgewählten Status werden im Zuge der nächsten Datenübertragung in die Planung gelöscht.

- Alle

- Erfasst

- Gesperrt

- In Bearbeitung

- Freigegeben

- Vertriebsvorschläge – Wählen Sie aus, welche Vertriebsvorschläge entsprechend ihres Status in der aktuellen Planung berücksichtigt werden sollen. Vorschlagswert ist Keine.

- Erfasst

- Gesperrt

- In Bearbeitung

- Freigegeben

Rubrik Disposition

In der Rubrik Disposition finden Sie folgende Felder:

- Bedarfsplanung – Wählen Sie die zu berücksichtigenden Dispositionsdaten aus. Sie können in diesem Feld generell einstellen, welche Dispositionsdaten Berücksichtigung finden sollen. Außerdem lässt sich in den Dispositionsdaten des Artikels dieser Wert pro Artikel festlegen. Ist dort festgelegt, dass für diesen Artikel der Mindestbestand berücksichtigt wird und an dieser Stelle alles, dann wird für diesen Artikel trotzdem nur der Mindestbestand berücksichtigt. Wählen können Sie zwischen:

- Alle

- Losgröße

- Mindestbestand

- Meldebestand

- Dispositionsebene – Wählen Sie eine dieser Dispositionsebenen aus:

- Artikel – Die Lagerbewirtschaftungskriterien Mindestbestand, Meldebestand und (Beschaffungs-)Losgröße werden den Artikel-Dispositionsdaten entnommen.

- Artikel + Lagerort – Die Lagerbewirtschaftungskriterien Mindestbestand, Meldebestand und (Beschaffungs-)Losgröße werden den Artikel-Dispositions-Lagerdaten entnommen. HinweisBei der Dispositionsebene Artikel + Lagerort darf im Feld Lagerort nur genau ein Lagerort angegeben werden.

- Prognoseverteilung – Wählen Sie mit einer der folgenden Einstellungen, wie die Prognosemengen in die Planung übertragen werden sollen:

- gleichmäßige Verteilung – Die Bedarfsmenge wird gleichmäßig auf die einzelnen Arbeitstage einer Periode (Woche/Monat) verteilt.

- erster Arbeitstag der Periode – Die Bedarfsmenge wird auf den ersten Arbeitstag der Periode (Woche/Monat) gesetzt.

- letzter Arbeitstag der Periode – Die Bedarfsmenge wird auf den letzten Arbeitstag der Periode (Woche/Monat) gesetzt.

- Mitte der Periode – Die Bedarfsmenge wird auf den Arbeitstag der Periode (Woche/Monat) gesetzt, welcher am nächsten an der Mitte der Periode liegt. Die Mitte ist bei der Wochenprognose der Mittwoch und bei der Monatsprognose der 15. des Monats.

- Prognoseabrechnung Vorperiode – Geben Sie den Modus an, wie die Prognoseabrechnung zur Vorperiode ausgeführt werden soll:

- Nur Abgänge – Als Bedarf der Vorperiode werden die Abgänge inkl. gelieferter Abgänge als relevante Obergrenze für die Abrechnung der Prognosewerte in den ersten Planungsperioden berücksichtigt, die Differenz zu den Prognosewerten wird auf die erste Planungsperiode angerechnet.

- Prognosen und Abgänge – Wie in normalen Planungsperioden wird das Maximum aus Prognose und Abgängen inkl. gelieferter Abgänge für die Prognoseabrechnung ab der ersten Planungsperiode verwendet.

- Pufferzeitreduktion – Geben Sie in diesem Feld einen Wert für die Pufferzeitreduktion an. Die Planung wird die für alle Arbeitsgänge definierten Pufferzeiten (Liegezeit vorher bzw. nachher), um diesen Wert reduzieren. Allerdings lässt sich in den Arbeitsgangstammdaten eine max. Pufferzeitreduktion pro Arbeitsgang als Schranke angeben. Damit können einige Pufferzeiten ggf. nicht um den vollen Wert reduziert werden.

- Kapazitätslimit (Checkbox) – Sie können mit dieser Funktion die Planung mit Kapazitätslimit aktivieren. Vorschlagswert: Die Funktion ist deaktiviert. HinweisBeachten Sie, dass bezüglich der Bedarfsverursacher keine bestimmte Reihenfolge existiert und beachtet wird. Sofern Ihre Ressourcenkapazitäten im Verhältnis zum Bedarf gering sind, werden Sie außerdem permanent Materialbedarfe in der Vorperiode erhalten, da die Aufträge im Planungszeitraum immer früher geplant werden.

- Dynamische Losgrößen aufrunden (Checkbox) – Diese Funktion berücksichtigt für alle in die Planung übertragenen Artikel, zusätzlich zu den dynamischen Losgrößenverfahren Wochenlos, Monatslos und Eindeckzeit, die Beschaffungs- bzw. Produktionslosgröße aus den Artikel-Dispositionsdaten. Ist diese Funktion deaktiviert, wird nur die Einstellung vom Losgrößenverfahren berücksichtigt. Ist dort das Verfahren exakte Losgröße ausgewählt, wird ein Planungsvorschlag immer auf diese exakte Losgröße aufgerundet. Ist das Losgrößenverfahren Eindeckzeit ausgewählt wird nur die Eindeckzeit berücksichtigt, nicht auf z. B. die Produktionslosgröße aufgerundet.

Ist diese Funktion aktiviert, wird in diesem Beispiel der Bedarf über die Eindeckzeit ermittelt und anschließend zusätzlich die ermittelte Bedarfsmenge für den Planungsvorschlag auf die Produktionslösgröße aufgerundet. - Standortübergreifende Bedarfsrechnung (Checkbox) – Erzeugen Sie standortübergreifend über die Planung Bedarfe (Produktions-, bzw. Beschaffungsbedarf), indem Sie die Funktion aktivieren. Wählen Sie dann auch mehrere Standorte aus.

- Dispositionsdaten bei konfigurierten Artikeln (Checkbox) – Ist diese Funktion aktiviert, dann werden in der Planung für konfigurierte Bedarfe keine eigenen Planungsvorschläge (1 zu 1-Beschaffung) erstellt. Ausgewertet werden das Losgrößenverfahren und alle anderen Dispositionsdaten aus den Artikel-Stammdaten. In der Anwendung Artikel, Ansicht Disposition, muss eines der folgenden Losgrößenverfahren gewählt werden:

- Exakte Losgröße

- Eine Losgröße oder höherer Bedarf

- Eindeckzeit

- Wochenlos

- Monatslos

Wurde das Losgrößenverfahren Bedarf gewählt, dann werden für konfigurierte Bedarfsverursacher jeweils eigene Planungsvorschläge erstellt.

- Geplante Zugänge mit Bedarfen verrechnen – Mithilfe dieses Feldes legen Sie fest, wie innerhalb des Planungshorizontes die berechneten Planungsvorschlagsmengen zwischen zwei Planungsvorschlägen unter Berücksichtigung der festgelegten Mindest- bzw. Meldebestandsmengen optimiert werden sollen. Wählen Sie zwischen folgenden Einträgen:

- Ohne Mindest-/Meldebestandsprüfung – Wählen Sie diesen Eintrag, dann werden die Vorschlagsmengen nicht hinsichtlich Mindest- bzw. Meldebestand optimiert.

- Mit Mindest-/Meldebestandsprüfung bei möglicher Unterschreitung – Geprüft wird, ob der Bestandzwischen zwei Planungsvorschlägen den festgelegten Mindest- bzw. Meldebestandunterschreitet. Wird zunächst festgestellt, dass ausreichend Bestand vorhanden ist, dann ist der Vorschlag entweder nicht mehr notwendig oder die Menge des ersten Planungsvorschlages wird auf die festgelegte Mindest- bzw. Meldebestandsmenge reduziert.Wurde eine Unterschreitung festgestellt, dann wird die Menge des ersten Planungsvorschlages nicht reduziert.

Wird zusätzlich festgestellt, dass zwischen den Planungsvorschlägen ein Zugang erwartet wird, dann wird die Menge des ersten Planungsvorschlages entsprechend reduziert. Das kann zu potentiellen Mindest- bzw. Meldebestandsunterschreitungen führen. Für den geplanten Zugang wird deshalb ein Konflikt ausgegeben. - Mit Mindest-/Meldebestandsprüfung ohne Mindestbestandsunterschreitung – Geprüft wird, ob der Bestand zwischen zwei Planungsvorschlägen den festgelegten Mindest- bzw. Meldebestand unterschreitet. Wird zunächst festgestellt, dass ausreichend Bestand vorhanden ist, dann ist der Vorschlag entweder nicht mehr notwendig oder die Menge des ersten Planungsvorschlages wird auf die festgelegte Mindest- bzw. Meldebestandsmenge reduziert. Wurde eine Unterschreitung festgestellt, dann wird die Menge des ersten Planungsvorschlages nicht reduziert.

Wird zusätzlich festgestellt, dass zwischen den Planungsvorschlägen ein Zugang erwartet wird, dann wird die Menge des ersten Planungsvorschlages entsprechend reduziert, jedoch nur soweit, dass über den Zeitraum hinweg der Mindestbestand nicht unterschritten wird. Der Meldebestand kann unterschritten werden.

- Nicht übertragende Positionen protokollieren (Checkbox) – Unter Umständen werden Stücklistenpositionen nicht in die Planung übernommen. Sie können mithilfe dieser Funktion festlegen, ob im Protokoll die entsprechenden Stücklistenpositionen aufgeführt werden. Ist die Funktion aktiviert, dann wird im Fehlerprotokoll der Planung aufgeführt, welche Stücklistenpositionen nicht übertragen wurden.

- Vorschläge bei gesperrter Artikelansicht – Standardmäßig werden für einen Artikel durch die Materialbedarfsplanung nur dann Vorschläge erzeugt, wenn die Dispositions- und Lagerlogistikansicht in der Anwendung Artikel freigegeben sind. Je nach Art der Bedarfsdeckung muss auch die jeweilige Beschaffungs- oder Produktionsansicht freigegeben werden. Dieses Verhalten kann durch die Funktion Vorschläge bei gesperrter Artikelansicht geändert werden. Ist diese Funktion aktiviert, dann werden auch dann Vorschläge erzeugt, wenn die Lagerlogistikansicht oder die jeweilige Beschaffungs- oder Produktionsansicht gesperrt ist. Die Vorschläge werden dann erzeugt. Allerdings können auch weiterhin keine Aufträge daraus erzeugt werden.

- Bedarfe der Bestandseigentümer berücksichtigen – Ist die Funktion Mehrere Bestandseigentümer in der Anwendung Customizing aktiviert, dann kann für eine Verfügbarkeitsregel festgelegt werden, wie in einer Verfügbarkeitsabfrage mit Bedarfen umgegangen werden soll, für die kein Bestandseigentümer festgelegt ist. Wurde eingestellt, dass diese immer oder gemäß einer Bestandseigentümer-Reihenfolge berücksichtigt werden sollen, dann werden sie zunächst in der Planung berücksichtigt. Zusätzlich kann mithilfe dieser Funktion Folgendes gesteuert werden:

- Aktivieren Sie diese Funktion, dann wird geprüft, ob die in den Planungsdaten festgelegten Bestandseigentümer einen Bezug zum jeweiligen Artikel und dessen Bedarf haben. Dieser Bezug ergibt sich aus einer Bestandseigentümergruppe, die in den Artikel-Stammdaten festgelegt wird. Einer der Bestandseigentümer aus dieser Gruppe muss dazu in den Planungsdaten als Bestandseigentümer oder Lieferant genannt werden, damit die Materialbedarfsplanung diesen Bedarf berücksichtigt. Mögliche Auswirkungen: Planungen, die immer gemäß festgelegter Bestandseigentümer erstellt werden, ignorieren unter Umständen Bedarfe ohne Bestandseigentümer, wenn nicht alle notwendigen Bestandseigentümer in den Planungsdaten festgelegt sind.

- Deaktivieren Sie diese Funktion, dann werden die Bedarfe ausschließlich gemäß Verfügbarkeitsregel berücksichtigt. Auswirkungen: Das Ergebnis der Planung liefert einen größeren Bedarf, der gedeckt werden muss. In den aus der Planung zu erzeugenden Vorschlägen ist der Bestandseigentümer in jedem Fall zu überprüfen und bei Bedarf im Vorschlag oder im weiteren Beschaffungsprozess anzupassen.

- Optimierung bei Meldebestandunterschreitung (Checkbox) – Wenn für einen Artikel ein Meldebestand definiert wurde aber kein Mindestbestand, dann kann es vorkommen, dass am Ende der Wiederbeschaffungszeit ein Vorschlag erzeugt wird, der sowohl die Meldebestandsunterschreitung deckt als auch Bedarfsmengen nach der Wiederbeschaffungszeit. Wenn Optimierung bei Meldebestandunterschreitung aktiviert wurde, dann werden zwei Vorschläge erzeugt. Der erste Vorschlag deckt die Meldebestandsunterschreitung am Ende der Wiederbeschaffungszeit. Der Zweite Vorschlag deckt die Bedarfsmenge nach der Wiederbeschaffungszeit.

- Bestandsgeführte Verpackungseinheiten planen – Wird für einen Artikel die Planung bestandsgeführter Verpackungen ausgeschlossen, wird der Artikel nur mit Bezug auf die 1. Artikeleinheit geplant.

Karteireiter Speicherorte

Unter dem Karteireiter Speicherorte geben Sie die Datei für die Fehlerprotokollierung und die Sicherungsdatei an. Beide Dateien liegen im Knowledge Store. Das Dateiformat kann beliebig gewählt werden. Sie sollten eines der beiden Formate *.doc oder *.txt verwenden. Im Zuge der Durchführung der Materialbedarfsplanung werden diese Dateien, wenn sie noch nicht existieren, automatisch erzeugt.

- Protokoll-Datei – Geben Sie eine bereits existierende oder eine (gewünschte) neue Datei im Knowledge Store an. In dieser Protokolldatei sind Fehlermeldungen, welche im Zuge der Materialbedarfsplanung erzeugt werden, ersichtlich. Sollte die angegebene Datei noch nicht existieren, so wird sie automatisch im Zuge der Aktion [Planungsdaten übertragen und Planung durchführen] erstellt.

- Link auf Protokoll-Datei – Dieses Feld zeigt den Link auf die erzeugte Protokolldatei der Planung im Knowledge Store. Durch Verfolgung dieses Links öffnen Sie die Protokolldatei. Darin können Sie sich sofort etwaige Fehler der Datenübertragung in die Planung oder der Planung selbst anzeigen lassen.

- Sicherungs-Datei – Geben Sie eine bereits existierende oder eine (gewünschte) neue Datei im Knowledge Store an. In diese Sicherungsdatei wird der gesamte Materialbedarfsplanungs-Datenbestand abgelegt. Sollte die angegebene Datei noch nicht existieren, so wird sie automatisch im Zuge der Aktion [Planungsdaten speichern] erstellt.

Karteireiter Status

Unter dem Karteireiter Status werden der aktuelle Betriebszustand des Planungsservers und der Materialbedarfsplanung selbst und das Datenvolumen der Materialbedarfsplanung dargestellt.

Diese Informationen werden bei Ausführen einer Aktion aktualisiert.

Rubrik Planungsserverstatus

Die Inhalte der Felder:

- Serverstatus – In diesem Feld wird der Status des Planungsservers angezeigt. Sie können den Wert in diesem Feld nicht verändern. Wenn Sie den Status des Planungsservers ändern möchten, dann müssen Sie eine der Aktionen [Planungsserver neu starten] oder [Planungsserver beenden] ausführen. Mögliche Status sind:

- In Betrieb

- Außer Betrieb

- Wird gestartet

- Zeitpunkt – In diesem Feld wird der aktuelle Zeitpunkt angezeigt. Der Zeitpunkt wird mit einer Genauigkeit von Millisekunden dargestellt.

- Startzeitpunkt – In diesem Feld wird der letzte Startzeitpunkt des Planungsservers angezeigt. Der Startzeitpunkt wird mit einer Genauigkeit von Millisekunden dargestellt. Ist der Planungsserver nicht in Betrieb oder wird gerade gestartet, dann ist das Feld leer.

- Betriebsdauer – In diesem Feld wird die Dauer seit dem letzten Startzeitpunkt des Planungsservers angezeigt. Die Betriebsdauer wird mit einer Genauigkeit von Millisekunden dargestellt. Ist der Planungsserver nicht in Betrieb oder wird gerade gestartet, dann ist das Feld leer.

Rubrik Planungsstatus

Die Felder im Einzelnen:

- Status – Über den Status werden, während der Laufzeit der Planung, die gerade durchgeführte Aktion, z. B. [APS Konfiguration wird durchgeführt], [Übertragung der Artikelressourcen], [Übertragung von Produktionsplan und Strukturdaten] etc. dargestellt. Der Planungslauf ist dann korrekt abgeschlossen, wenn der Status Warten auf Benutzeranforderung angezeigt wird.

- Letzte Aktion – Über die letzte Aktion wird, zugehörig zum Status, die jeweils zuletzt durchgeführte Aktion als korrekt erledigt dargestellt. Beispiele: [APS Konfiguration wurde durchgeführt], [Ressourcen wurden übertragen] etc. Der Planungslauf ist dann korrekt abgeschlossen, wenn der Status [Die Materialbedarfsplanung wurde durchgeführt] bzw. [Die ermittelten Konflikte wurden gespeichert] angezeigt wird.

- Letzte Datenübertragung – Es wird das Datum und die Uhrzeit der letzten Datenübertragung aus der OLTP-Datenbank oder der letzten Aktualisierung aus der Sicherungs-Datei angezeigt.

- Ausgabeprotokoll – Im Ausgabeprotokoll wird auf eventuell aufgetretene schwere Fehler hingewiesen. Im Allgemeinen sind dies Abbruchbedingungen der Planung. Sie erhalten in diesem Feld auch eine allgemeine Meldung, dass Fehler aufgetreten sind, wenn einzelne Artikel auf Grund von Problemen nicht geplant wurden. Weitere Informationen dazu finden Sie dann in der Protokolldatei.

Rubrik Datenvolumen

Die Felder im Einzelnen:

- Artikel – Anzahl der aus der OLTP-Datenbank übertragenen Artikel.

- Auftragspositionen – Anzahl der aus der OLTP-Datenbank übertragenen Auftragspositionen.

- Ressourcen – Anzahl der aus der OLTP-Datenbank übertragenen Ressourcen.

- Planungsvorschläge – Anzahl der erzeugten Produktionsvorschläge.

- Produktionspläne – Anzahl der aus der OLTP-Datenbank übertragenen Produktionsstrukturen (Stücklisten, Arbeitspläne, Produktionspläne).

- Gesamt – Anzahl der aus der OLTP-Datenbank übertragenen Daten (Artikel, Auftragspositionen, Ressourcen, Produktionsstrukturen.

- Speicherbedarf (ca. Byte) – Ungefährer Speicherbedarf des gesamten Planungsdatenbestandes im Hauptspeicher in Byte.

Rubrik Laufzeiten

Die Felder im Einzelnen:

- Datenübertragung – Laufzeit der Datenübertragung der OLTP-Daten in die Planung in Sekunden.

- Referenzauflösung – Laufzeit für die Referenzauflösung innerhalb der Planung in Sekunden.

- Planungslauf – Laufzeit für den effektiven Planungslauf in Sekunden.

Diese gesamten Leistungsdaten dienen der Sizing-Abschätzung jenes SAS, auf welchem die Planung durchgeführt wird.

Ablauf einer Materialbedarfsplanung

Eine neue Materialbedarfsplanung wird durch die Aktion [Planungsdaten übertragen und Planung durchführen] gestartet. Mit dem Start einer neuen Materialbedarfsplanung wird der ggf. noch vorhandene Datenbestand einer vorhergehenden Planung derselben Materialbedarfsplanung vorher gelöscht und die Planung aus den Stamm- und Bewegungsdaten komplett neu aufgebaut. Wählen Sie diese Aktion, falls Sie Planungsparameter verändert haben.

Für eine Aktualisierung einer bereits durchgeführten Planung mit den seit der letzten Datenübertragung veränderten Stamm- und Bewegungsdaten wählen Sie die Aktion [Planungsdaten aktualisieren und Planung durchführen].

Für die erneute Planung ohne eine Veränderung der Eingangsdaten steht Ihnen die Aktion [Planung erneut durchführen] zur Verfügung.

Eine manuelle Nachbearbeitung der Planungsergebnisse ist in der Anwendung Materialbedarfe abfragen möglich. Die geänderten Planungsvorschläge werden mit der Aktion [Planung aktualisieren] in die Planung übernommen und eine Neuplanung durchgeführt.

Die Veränderung der Bedarfsmengen (über andere Anwendungen) und die Errechnung korrigierter Bedarfszahlen kann beliebig oft durchgeführt werden.

Wenn dieser Planungsvorgang abgeschlossen ist, können folgende Aktionen gestartet werden:

- Die automatische Erzeugung von Produktionsvorschlägen, für die Erzeugung von Produktionsaufträgen.

- Sie automatische Erzeugung von Beschaffungsvorschlägen (extern) für die Erzeugung von Beschaffungsaufträgen oder Beschaffungsanfragen.

- Die automatische Erzeugung von Verteilvorschlägen (intern und nur in Multi-Site-Umgebungen) für die Erzeugung von Verteilaufträgen.

- Das Aktualisieren der Planungsdaten

- Das erneute Durchführen der Primär- und Sekundärbedarfsermittlung.

- Das Speichern des betroffenen Produktionsplanungs-Datenbestandes.

Details zum Ablauf und Hinweise

- Planungshorizont – Die Planung kann max. 5 Jahre in die Zukunft planen.

- Planungsperioden – Zusätzlich zum Planungshorizont verwaltet die Materialbedarfsplanung eine weitere Planungsperiode, die Vorperiode. In dieser Vorperiode sind die Summen aller vor der ersten Planungsperiode liegenden Bedarfsverursacher und -decker ersichtlich.

- Werkskalender – Für den Zeitraum aktuelles Datum minus 1 Jahr bis zum Ende des Planungshorizontes müssen die Werkskalenderdefinitionen vorhanden sein.

- Net Change-Funktionalität – Über die Aktion [Planungsdaten aktualisieren und Planung durchführen] werden alle seit der letzten Datenübertragung geänderten Stamm- und Bewegungsdaten in die Planung übertragen und eine Neuplanung durchgeführt.

Die Aktion [Planung aktualisieren] in der Anwendung Materialbedarfe abfragen setzt in den Planungsdaten ausschließlich die manuell geänderten Planungsvorschläge und aktualisiert die Planung. - Geplante Termine Beschaffungsbedarf / Produktionsbedarf – Produktionsvorschläge werden in jener Planungsperiode ausgewiesen, die dem geplanten Fertigstellungstermin entspricht. Beschaffungsvorschläge werden in jener Planungsperiode ausgewiesen, in der sie bereitzustellen sind. Beim Aufruf [Beschaffungsvorschläge erzeugen] wird dann die Wiederbeschaffungszeit berücksichtigt, mit der der Bestelltermin für die Vorschläge errechnet wird.

- Dispositionsebene/Lagerbewirtschaftungskriterien – Bei der Auswahl Dispositionsebene Artikel + Lagerort werden die Lagerbewirtschaftungskriterien Mindestbestand, Meldebestand und (Beschaffungs-) Losgröße nur dann den Artikel-Dispositions-Lagerortdaten entnommen, wenn exakt ein Lagerort ausgewählt wurde.

In allen anderen Fällen, werden diese Lagerbewirtschaftungskriterien den Artikel-Dispositionsdaten entnommen.

Als Bedarfsverursacher wird immer der jeweils größere Wert von Mindestbestand und Meldebestand berücksichtigt, vorausgesetzt beide gehen in die Planung ein (Festlegung in den Artikel-Dispositionsdaten). Die Eindeckzeit wird in der Materialbedarfsplanung nur dann berücksichtigt, wenn das Losgrößenverfahren auf Eindeckzeit festgelegt ist.

Ist bereits der aktuelle Bestand kleiner als Mindestbestand / Meldebestand, so wird der Beschaffungsvorschlag / Produktionsvorschlag in der ersten Planungsperiode erzeugt; Ausnahme: Bei Angabe eines Fixierungshorizontes ist die erste Planungsperiode der erste Arbeitstag nach Ende des Fixierungshorizontes - Fixierungshorizont – Der Fixierungshorizont ist der in den Artikel-Produktionsdaten festgelegter Zeitraum, in dem die Materialbedarfsplanung keine Beschaffungsvorschläge/Produktionsvorschläge erzeugt. D.h. der geplante Bestand kann den Mindestbestand unterschreiten.

Jeglicher Planungsvorschlag wird in der ersten Planungsperiode nach Ende des Fixierungshorizontes erzeugt.

Der Fixierungshorizont wird ab der ersten Planungsperiode berechnet. - Terminierungsart – Die Materialbedarfsplanung verwendet als Terminierungsart die Rückwärtsterminierung (als Grundeinstellung ohne Kapazitätslimit). Alternativ lässt sich die Rückwärtsterminierung auch mit Kapazitätslimit planen.

Wird mit Kapazitätslimit geplant, so werden die Ressourcen in einer willkürlichen Reihenfolge beplant, wobei bereits durch die Planung belegte Ressourcen nicht mehr zur Verfügung stehen. Durch die Rückwärtsterminierung verschieben sich bei zu geringen Ressourcenkapazitäten ggf. die Termine immer weiter in die Vorperiode, so dass Konflikte für die Bereitstellung des Materials entstehen. Das Planen mit Kapazitätslimit mit grundsätzlich zu geringen Kapazitäten ist damit nicht praktikabel. - Losgröße – Bei Beschaffungsvorschlägen wird die Losgröße den Artikel-Dispositionsdaten bzw. den Artikel-Dispositions-Lagerortdaten und dort der Beschaffungslösgröße entnommen. Bei Produktionsvorschlägen wird die Losgröße den Artikel-Dispositionsdaten und dort der Produktionslosgröße entnommen. Sowohl bei Beschaffungs- als auch Produktions-Artikeln wird das in den Dispositionsdaten angegebene Losgrößenverfahren angewandt.

- Beschaffungsvorschläge – Bestehende Beschaffungsvorschläge mit der Herkunft APS Beschaffungsvorschlag werden als geplante Zugänge interpretiert. Vorausgesetzt sie sollen gemäß Eingrenzungsparameter in der Planung berücksichtigt werden.

- Beschaffungsvorschläge/Produktionsvorschläge/Verteilvorschläge – Für Artikel ohne Produktionsdaten werden Beschaffungsvorschläge (extern/intern = Verteilvorschläge) erzeugt.

Für Artikel mit Produktionsdaten werden abhängig von der Einstellung Bedarfsdeckung in den Artikel-Dispositionsdaten (Rubrik Produktionsdaten) Beschaffungsvorschläge(extern/intern) oder Produktionsvorschläge erzeugt. In diesen Fällen kann das Verfahren der Bedarfsdeckung geändert werden. - Produktionsaufträge/Einlastung – Noch nicht eingelastete Produktionsaufträge werden im Zuge der Materialbedarfsplanung innerhalb des Dispositions-Datenbestandes aufgelöst. Als nicht eingelastet werden dabei Produktionsaufträge betrachtet, welche über keine Positionen verfügen. Diese Betrachtung erfolgt unabhängig des Status des Produktionsauftrages. Die Statusberücksichtigung wird in der Verfügbarkeitsregel eingestellt.

- Bedarfsprognosen – Die Bedarfsmengen der, im Detailgrad der Woche oder des Monats, angelegten Bedarfsprognosen werden für die Berücksichtigung in der Materialbedarfsplanung je nach gewünschter Prognoseverteilung in die Planung übertragen. Bei Verteilung des Prognosewertes auf die Arbeitstage werden die entsprechenden aliquoten Tageswerte errechnet und gleichmäßig auf die Arbeitstage gemäß Werkskalender verteilt.

Bei Verwendung der anderen Prognoseverteilungsarten wird der volle Prognosewert auf den entsprechenden Arbeitstag gelegt.

Innerhalb des Fixierungshorizonts werden Bedarfsprognosen nicht berücksichtigt. Sind in einer Woche keine Arbeitstage gemäß Werkskalender definiert, so wird der gesamte Wochenbedarf der Prognose am letzten Arbeitstag davor berücksichtigt. - Gelieferte Aufträge – Falls in der Planung mit Prognosen gearbeitet wird, sind bereits gelieferte Aufträge von den prognostizierten Werten abzuziehen. Das gilt sowohl für den Teil der Vorperiode, der in der aktuellen Prognoseperiode des Planungsbeginnes liegt, als auch für den Planungshorizont.

- Abgleich der Bedarfsprognosen – Für die Ermittlung des Bedarfsmengen werden die kumulierten Bedarfsmengen aus Bedarfsprognosen abzüglich der gelieferten Mengen und konkreten Bedarfsverursachern (Vertriebsaufträge, Sekundärbedarfe aus Produktionsaufträgen, …) verglichen. Je nach Detailgrad der Bedarfsprognose werden die kumuliert höheren Bedarfe einer Woche oder eines Monates als Bedarfsverursacher ausgewiesen.

Über die Einstellung Prognoseabrechnung Vorperiode wird gesteuert, ob aus der Vorperiode nur die offenen und gelieferten Abgänge für den Abgleich der Prognose verwendet werden, oder auch der Prognosewert in der Vorperiode dazu herangezogen wird. - Produktionsstrukturen Gültigkeit – Im Zuge der Ermittlung des Sekundärbedarfes werden nur jene Positionen der Produktionsstruktur berücksichtigt,

- welche die Verwendung Alle oder Planung zugeordnet haben;

- welche zum geplanten Bedarfstermin des übergeordneten Artikels gültig sind.

Im Zuge der Auflösung noch nicht eingelasteter Produktionsaufträge wird der Endtermin der Produktionsaufträge für die Gültigkeitsprüfung herangezogen.

Standortübergreifende Planung in Multi-Site-Umgebungen

Wenn die Planung in einer Multi-Site-Umgebung stattfindet, dann kann die Planung mehrerer Standorte auf verschiedene Arten durchgeführt werden.

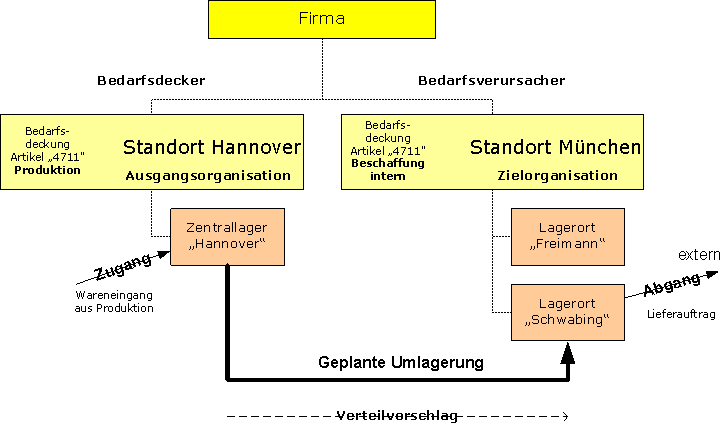

Erläuterung zur standortübergreifenden Bedarfsrechnung

Nicht in jeder Multi-Site-Umgebung werden die Materialbedarfe zwangsläufig auch standortübergreifend betrachtet. Es ist genauso möglich, dass jeder Standort für sich plant und seine Bedarfe durch Produktion und externe Beschaffung deckt. Für alle intern zu beschaffenden Artikel werden auf Seiten des Ziel-Standortes Planungsvorschläge erzeugt, aus denen dann Verteilvorschläge erzeugt werden können. Allerdings führen solche Planungsvorschläge dann nicht direkt zu einem Bedarf auf Seiten des Quell-Standortes.

Erst eine standortübergreifende Planung führt zu einer vollständigen Disposition auch der intern zu beschaffenden Artikel.

Dann wird die Planung für diesen Artikel die Menge und den Termin für einen Verteilvorschlag berechnen. Dieser Verteilvorschlag kann im Weiteren zu einem Verteilauftrag führen, der letztendlich die Bedarfsmenge dieses Artikels aus dem Lagerort Hannover des Standortes Hannover auf den Lagerort Schwabing des Standortes München umlagern würde.

Wenn dieser Verteilvorschlag in die Planung übertragen wird und es erfolgt eine neue Planung, dann würde für den Lagerort Hannover im Standort Hannover ein Bedarf entstehen. Im Standort Hannover wird der Artikel produziert (Bedarfsdeckung Produktion). Dort würde mit dem nächsten Planungslauf ggf. die Daten für einen Produktionsvorschlag errechnet werden.

Ist die Funktion Standortübergreifende Bedarfsrechnung aktiviert, so wird bereits während der Planung der Bedarf auf dem Lagerort Hannover berechnet, ausgehend von der vom Verteilvorschlag benötigten Menge, sodass dort sofort die Daten für einen Produktionsvorschlag berechnet werden.

Anwendungsbezogene Aktionen

Bei der Anwendung Materialbedarfsplanung sind die folgenden Aktionen möglich:

- Planungsdaten übertragen und Planung durchführen

- Planungsdaten aktualisieren und Planung durchführen

- Planung erneut durchführen

- Sicherungs-Datei öffnen

- Sicherungs-Datei speichern

- Planungsserver neu starten

- Planungsserver herunterfahren

Planungsdaten übertragen und Planung durchführen

Mittels dieser Aktion wird die Planung komplett neu aufgebaut und durchgeführt. Evtl. bestehende Planungsdaten werden gelöscht.

- Alle für die Planung erforderlichen Stammdaten (Artikel, Ressourcen, Werkskalender etc.) werden aus der OLTP-Datenbank übertragen.

- Die aktuellen Bestände sowie die vorhandenen Vorschläge gemäß Eingrenzung (Status ungleich Erfasst) und alle Bedarfsverursacher/Bedarfsdecker gemäß Verfügbarkeitsregel werden übertragen.

- Die Prognosedaten werden übertragen.

- Die gesamte Planung mit Primärbedarfsermittlung und Sekundärbedarfsermittlung wird durchgeführt.

- Die neuen Planungsvorschläge werden erstellt.

- Die sich aufgrund der Planungsvorschläge ergebenden geplanten Ressourcenreservierungen werden erstellt.

Planungsdaten aktualisieren und Planung durchführen

Mithilfe dieser Aktion werden alle seit der letzten Übertragung von Planungsdaten durchgeführten Änderungen der für die Planung relevanten OLTP-Daten in den Planungsdatenbestand übernommen und die Planung wird aktualisiert. Änderungen an folgenden Stammdaten bzw. Bedarfsverursachern oder Bedarfsdeckern werden übernommen:

- Werkskalender

- Bedarfsprognosen

- Ressourcen / Ressourcengruppen

- Artikel

- Bestände

- Vertriebsangebote

- Vertriebsaufträge

- Beschaffungsanfragen

- Beschaffungsaufträge

- Produktionsaufträge

- Beschaffungsvorschläge (Herkunft APS Beschaffungsvorschlag)

- Verteilvorschläge (nur in Multi-Site-Umgebungen)

Änderungen an folgenden Stammdaten werden im Zuge der Aktualisierung der Planung nicht übertragen bzw. berücksichtigt:

- Zeitmodelle

- Wochenzeitmodelle

- Ressourcenkapazitäten

- Ressourcenkapazitäten – Ausnahmen.

Nach der Übernahme dieser geänderten Stamm- und Bewegungsdaten aus der OLTP-Datenbank wird, bezogen auf diesen Planungsdatenbestand ein APS-Planungslauf mit Primärbedarfsermittlung und Sekundärbedarfsermittlung durchgeführt.

Dabei werden alle Planungsergebnisse und auch die manuellen Änderungen verworfen und neu errechnet. Eventuelle neue oder geänderte geplante Ressourcenreservierungen werden erstellt.

Planung erneut durchführen

Mithilfe dieser Aktion werden alle, seit der letzten Planungsaktion durchgeführten manuellen Änderungen und deren Auswirkungen auf die darunter liegenden Dispositionsstufen rückgängig gemacht.

D.h. bezogen auf den Datenbestand der letzten Planungsaktion wird die Primärbedarfsermittlung bzw. Sekundärbedarfsermittlung durchgeführt. Es erfolgt keine Aktualisierung aufgrund evtl. geänderter OLTP-Daten.

Sicherungs-Datei öffnen

Mithilfe der Aktion [Sicherungs-Datei öffnen] kann der Hauptspeicher mit Planungsdatenbeständen gefüllt werden. Die Planungsdatenbestände befinden sich in einer Datei, die im Knowledge Store abgelegt, aber nicht bearbeitet werden kann.

Evtl. bestehende Planungsdaten werden gelöscht.

Sicherungs-Datei speichern

Mithilfe der Aktion [Sicherungs-Datei speichern] können Planungsdatenbestände in eine Datei gespeichert und im Knowledge Store abgelegt werden. Die Datei kann nicht bearbeitet, sondern nur wieder geöffnet werden, sodass der Hauptspeicher mit dem gespeicherten Planungsdatenbestand gefüllt wird.

In einer Sicherungs-Datei wird der gesamte Materialbedarfsplanungs-Datenbestand gespeichert.

Planungsserver neu starten

Beim jedem Neustart eines Planungsservers wird ein Verarbeitungsauftrag für die Hintergrund-Anwendung Planungsumgebung starten (com.cisag.app.production.aps.log.APSStartupApplication) erzeugt. Der Verarbeitungsauftrag wird in die für den Planungsserver angegebene Verarbeitungs-Warteschlange eingereiht. Der Name des Verarbeitungsauftrages setzt sich aus der Identifikation der Materialbedarfsplanung und der Bezeichnung der OLTP-Datenbank zusammen. Der Verarbeitungsauftrag bekommt die Startart Beim Neustart des Application-Servers. Sie können die zum aktuellen Zeitpunkt aktiven Verarbeitungsaufträge in der Anwendung Verarbeitungsaufträge abfragen.

Der Verarbeitungsauftrag wird dem Benutzer zugeordnet, der ihn neu gestartet hat. Alle zugehörigen Meldungen im Meldungsprotokoll werden diesem Benutzer zugeordnet.

Wird der Verarbeitungsauftrag manuell in der Anwendung Verarbeitungsaufträge abgebrochen oder gelöscht, dann kann der entsprechende Planungsserver erst nach einem Neustart des ERP-System-Application-Servers gestartet werden.

Ein automatisches Beenden der Planung bei Ausführen des (Neu)Starts der Planung könnte nur asynchron ausgeführt werden und garantiert nicht, dass der Server dann neu durchgestartet wird. Zum Beenden der Planung gibt es eine eigene Aktion.

Während des Startvorgangs befindet sich der Planungsserver im Status Wird gestartet. Nach dem erfolgreichen Starten bekommt der Planungsserver den Status In Betrieb.

Planungsserver herunterfahren

Beim Herunterfahren wird der Planungsserver kontrolliert angehalten und außer Betrieb genommen. Der von ihm belegte Hauptspeicher wird freigegeben. Der entsprechende Verarbeitungsauftrag für die Hintergrund-Anwendung Planungsumgebung starten (com.cisag.app.production.aps.log.APSStartupApplication) wird gelöscht.

Kontrolliert beenden bedeutet, dass wenn die Aktion zum Herunterfahren eines Planungsservers ausgeführt wurde, der Planungsserver nicht sofort beendet wird, sondern erst nach dem Durchführen von definierten Programmlogiken.

Die Aktion [Planungsserver herunterfahren] fährt den Planungsserver herunter. Nach dem Herunterfahren bekommt der Planungsserver den Status Außer Betrieb.

Customizing

Für die Anwendung Materialbedarfsplanung sind in der Anwendung Customizing keine Einstellungen festzulegen. Allerdings wirkt sich die Einstellung Multi-Site auf die Planung und deren Ergebnisse aus.

Business Entitys

Für die Anwendung Materialbedarfsplanung ist das nachfolgende Business Entity relevant, das Sie beispielsweise verwenden, um

- Berechtigungen zu vergeben,

- Aktivitätsdefinitionen einzurichten oder

- Daten zu importieren oder zu exportieren.

Materialbedarfsplanung

com.cisag.app.production.obj.PlanningControlData

Das Business Entity gehört zu folgender Business-Entity-Gruppe:

com.cisag.app.production.MasterData

Berechtigungen

Berechtigungen können sowohl mithilfe der Berechtigungsrollen als auch durch die Zuordnung einer Organisation vergeben werden. Das Berechtigungskonzept können Sie in der Technischen Dokumentation Berechtigungen nachlesen.

Spezielle Fähigkeiten

Für die Anwendung Materialbedarfsplanung bestehen keine speziellen Fähigkeiten.

Organisations-Zuordnungen

Für die Anwendung Materialbedarfsplanung ist eine Organisations-Zuordnung nicht erforderlich.

Besonderheiten

Für die Anwendung Materialbedarfsplanung bestehen keine Besonderheiten.

Berechtigungen für Geschäftspartner

Die Anwendung Materialbedarfsplanung ist für Geschäftspartner nicht freigegeben.