Der Wareneingang für die im Ergebnis von Produktionsaufträgen produzierten Artikel dient einerseits dem Verbuchen des Lagerzugangs für Produktions-Artikel und Kuppelprodukten (Gutmengen) sowie von im Produktionsprozess entstandenen Ausschussmengen und andererseits der Fertigmeldung des Produktionsauftrages. Die Fertigmeldung des Produktionsauftrages kann sowohl teilweise als auch vollständig sein.

Abhängig von der Einstellung „Automatische Rückmeldung“ bei den Produktionsstrukturdaten kann während des Wareneinganges der Produktion auch automatisch (Ist = Soll) die Rückmeldung der Arbeitsgänge und der Materialreservierungen erzeugt werden.

In diesem Dokument wird beschrieben, wie Wareneingänge aus der Produktion im System abgebildet sind und wie die Ansicht Produktion „“ in der Anwendung „Wareneingänge“ aufgebaut ist. Sie erfahren, in welcher Beziehung ein Wareneingang aus Produktion zu anderen Anwendungen und Business Entitys stehen kann und wie er in die betriebswirtschaftlichen Prozesse eingebunden ist. Darüber hinaus ist beschrieben, mit welchen Aktionen Produktionsaufträge zu Wareneingängen zugeordnet werden können.

Anleitungen für den Umgang mit der Ansicht „Produktion“ in der Anwendung „Wareneingänge“, z. B. wie Sie Wareneingänge aus Beschaffung erfassen oder bearbeiten, finden Sie in dieser Dokumentation: Vorgehensweisen und Aktionen: Wareneingänge

Die weiteren Ansichten der Anwendung „Wareneingänge“ werden in separaten Dokumenten beschrieben. Einen Überblick über die verschiedenen Typen und Ansichten von Wareneingängen erhalten Sie in dieser Dokumentation: Einführung: Wareneingänge

1 Begriffsbestimmung

Wareneingangsarten

Wareneingangsarten identifizieren zusammen mit der Nummer einen Wareneingang eindeutig. Außerdem wird in der Wareneingangsart festgelegt, für welchen Typ von Wareneingang die Art verwendet wird: Wareneingänge aus Beschaffung, Wareneingänge aus Produktion, Kunden-Rücksendungen oder Wareneingänge aus Verteilung. Damit wird auch festgelegt, in welcher Ansicht ein Wareneingang bearbeitet wird. In den Wareneingangsarten werden ergänzend weitere Einstellungen und Vorschlagswerte für die Wareneingänge hinterlegt.

Wareneingang

Eine eingehende Lieferung wird im System mit dem Artikel, der Menge und dem Wareneingangsdatum in einem Wareneingangsbeleg erfasst. Wareneingänge haben immer einen Auftragsbezug.

Wareneingang aus Produktion

Die Produktions-Rückmeldung erfolgt über die Anwendung „Wareneingänge“, Ansicht „Produktion“, für Produktions-Artikel und für Kuppelprodukte. Im Allgemeinen resultiert aus der Buchung der Wareneingänge für Produktionsaufträge eine Materialzugangsbuchung. Abhängig von der Aktivierung der automatischen Rückmeldung bei den Produktions-Auftragsarten, den Materialpositionen oder den Arbeitsgangpositionen kann im Zuge des Wareneinganges auch automatisch die Rückmeldung der Arbeitsgänge und der Produktionsabgänge erzeugt werden.

Über die die Anwendung „Wareneingänge“, Ansicht „Produktion“ können Sie auch Kuppelprodukte und Ausschussmengen buchen. Beim Erstellen manueller Materialbuchungen mit Bezug auf die Hauptartikelposition oder eine Produktionsauftragsposition mit Kuppelprodukten erfolgt ebenfalls die Rückmeldung auf diese Position.

2 Prozesse und Belegkette

Die betriebswirtschaftlichen Prozesse für die Wareneingänge aus der Produktion sowie die dadurch ggf. entstehenden Beziehungen zu anderen Anwendungen und Business Entitys entnehmen Sie bitte dieser Dokumentation: Rückmeldungen zu Produktionsaufträgen

2.1 Belegkette

In der Belegkette zum Wareneingang aus der Produktion sind folgende vor- und nachgelagerte Belege sichtbar, sobald sie mit dem Wareneingang über eine Belegbeziehung verbunden sind:

| Beleg | Bedingung für Anzeige |

| Produktionsauftrag | In der Anwendung „Wareneingänge“ werden Wareneingangspositionen mit der Aktion „Positionen mit Auftragsbezug einfügen…“ eingefügt oder einer bereits erfassten Wareneingangsposition wird manuell oder automatisch ein Auftragsbezug zugeordnet.

Der auf diese Weise mit dem Wareneingang verbundene Produktionsauftrag wird in der Belegkette angezeigt, sobald der Wareneingang speichert wurde. |

| Lageraufträge | Lageraufträge werden bei Bedarf beim Buchen eines Wareneingangs erzeugt. In diesem Fall werden die Lageraufträge in der Belegkette angezeigt, die zu den Wareneingangspositionen erzeugt wurden.

Zwei Bedingungen müssen u. a. erfüllt sein: · In der Anwendung „Customizing“ ist die Funktion „Lagerplatzsteuerung“ aktiviert. · Der im Wareneingang verwendete Lagerort enthält Lagerplätze mit einer Wareneingangszone. |

| Wareneingang | Wird ein Wareneingang storniert, dann wird er mit seinem Stornobeleg verbunden. |

Weitere vor‑ und nachgelagerte Belege werden für den Wareneingang aus Produktion nicht angezeigt. Alle angezeigten Belege können über die Belegkette aufgerufen werden. Wird eine Wareneingangsposition ausgewählt, dann werden die Belegbeziehungen und Mengen zu dieser Position dargestellt, wenn dies in der Wareneingangsart entsprechend festgelegt wurde.

Weitere Informationen zur Belegkette finden Sie in dieser Dokumentation: Belegkette

2.2 Bearbeitungsschritte im Wareneingang

Wareneingänge aus der Produktion können nur mit Bezug auf einen Produktionsauftrag gebucht werden. Dazu müssen die Wareneingangspositionen mindestens einer Produktionsauftragsposition zugeordnet werden. Der Produktionsauftrag muss im Status „Freigegeben“, aber nicht eingelastet sein. Deshalb müssen auch noch keine Rückmeldungen existieren.

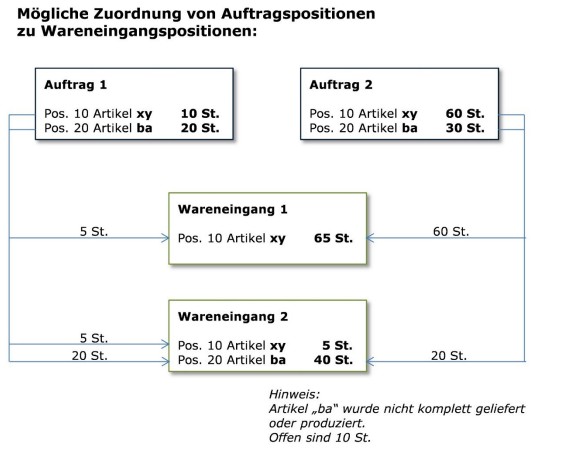

Dabei kann eine Wareneingangsposition mehreren Produktionsauftragspositionen verschiedener Aufträge zugeordnet werden, so lange bis die Menge dieser Wareneingangsposition erfüllt ist. Gleichzeitig kann eine Produktionsauftragsposition auch in mehreren Wareneingängen zugeordnet werden.

In diesem Beispiel entstehen für den Artikel „xy“ aus dem Auftrag 1 zwei Wareneingänge: 5 Stück im Wareneingang 1 und 5 Stück im Wareneingang 2

Im Wareneingang 1 werden außerdem 60 Stück des Artikels „xy“ aus dem Auftrag 2 angenommen.

Mit dem Wareneingang 2 wurden 40 Stück des Artikels „ba“ angenommen. Davon gehen je 20 Stück auf die beiden Aufträge zurück. Auftrag 1 ist somit erledigt.

10 Stück des Artikels „ba“ aus dem Auftrag 2 fehlen noch und damit erhält der Auftrag den Status „Teilweise rückgemeldet“.

Zwei Verfahren bestehen zur Zuordnung einer Wareneingangsposition zu Auftragspositionen:

- Eine Wareneingangsposition wird über die Aktion „Positionen mit Auftragsbezug einfügen…“ mit einem Bezug zu einer Auftragsposition erzeugt. In diesem Fall werden eine neue Wareneingangsposition und gleichzeitig ihre Beziehung zu der Auftragsposition in die Positionstabelle eingefügt.

- Sie erfassen Wareneingangspositionen manuell im Positionseditor und übernehmen sie in die Positionstabelle. In diesem Fall muss anschließend eine Beziehung zwischen der Wareneingangsposition und mindestens einer Auftragsposition hergestellt werden. Die Zuordnung kann manuell ausgewählt oder vom System automatisch ermittelt werden.

2.3 Automatische Rückmeldungen

Wenn in der Produktions-Auftragsart für die automatische Rückmeldung der Eintrag „Beim Wareneingang aus der Produktion“ festgelegt ist, dann können mit dem Wareneingang und vereinnahmen des Produktions-Artikels in den Bestand auch weitere Positionen des Produktionsauftrages automatisch rückgemeldet werden. Das betrifft alle Positionen des Produktionsauftrages (Material-, Arbeitsgang- und Ressourcenpositionen), welche das Kennzeichen „Automatische Rückmeldung“ aufweisen.

Kuppelprodukt-Positionen können nicht automatisch rückgemeldet werden. Sie werden als Wareneingangsposition erfasst.

Für die automatische Rückmeldung werden die Ist-Mengen der Wareneingangsbuchung des Produktions-Artikels herangezogen. Die Ist-Mengen für die automatischen Rückmeldungen der Auftragspositionen werden entsprechend den Soll-Mengen ermittelt:

- Der Wareneingang eines Produktionsauftrages mit einer Soll-Menge von 100 Stück wird mit 40 Stück als Ist-Menge gebucht. Dies entspricht 40 %.

- Die automatische Rückmeldung einer Materialposition (Produktionsabgang) mit einer Soll-Menge von 500 Stück erfolgt mit 200 Stück (40 %).

- Die automatische Rückmeldung einer Arbeitsgangposition (Arbeitsgangbuchung) mit einer Soll-Menge von 100 Stück erfolgt mit 40 Stück (40 %).

- Die automatische Rückmeldung einer Ressource dieses Arbeitsganges mit einer Soll-Menge von 100 Stück, einer variablen Soll-Zeit von 200 min. und einer fixen Soll-Zeit von 60 min. erfolgt mit 40 Stück (40 %), der variablen Ist-Zeit von 80 min. und der fixen Ist-Zeit von 60 min.

Hinweis:

Fixe Zeiten von Ressourcen werden während der ersten Produktionsmeldung als Ganzes rückgemeldet.

Auch ein ggf. manuell festgelegtes Erledigt-Kennzeichen während der Arbeitsgangbuchungen wird bei der automatischen Rückmeldung auf die zugehörigen Positionen angewandt.

Auch für evtl. bereits erledigte Positionen werden automatische Rückmeldungen erzeugt.

Für Kuppelprodukte, in Ausprägungen geführte Artikel und Materialpositionen mit einem Abgangslagerort, welcher in Lagerplätzen geführt wird, sind keine automatischen Rückmeldungen möglich.

3 Ansichtenbeschreibung

Die Anwendung „Wareneingänge“ in der Ansicht „Produktion“ besteht aus einem Identifikationsbereich und aus einem Arbeitsbereich mit den einzelnen Wareneingangspositionen.

3.1 Identifikationsbereich

Der Identifikationsbereich der Anwendung „Wareneingänge“, Ansicht „Produktion“ enthält die relevanten Felder, um den Wareneingang aus der Produktion eindeutig zu identifizieren, sowie die Basisdaten zum Wareneingang.

Felder zur Identifikation

Zur Identifizierung dienen die Wareneingangsart und die Wareneingangsnummer. Neben dieser Identifikation wird der Status des Wareneingangs angezeigt.

Die Felder im Einzelnen:

| Feld | Erläuterung |

| Wareneingangsnummer

(Wareneingangsart und –nummer) |

Für die „Wareneingangsnummer“ werden zwei Angaben benötigt, die gemeinsam einen Wareneingang identifizieren: die Wareneingangsart im ersten Eingabefeld und die Wareneingangsnummer im zweiten Eingabefeld.

· Art Wählen Sie eine vorhandene Wareneingangsart des Typs „Produktion“ für den Wareneingang, den Sie neu erfassen oder bearbeiten möchten. Nach dem Speichern eines neuen Wareneingangs kann die zugeordnete Wareneingangsart nicht mehr geändert werden. · Wareneingangsnummer Die Wareneingangsnummer wird automatisch vom System auf der Basis des Nummernkreises erzeugt, der in der Wareneingangsart festgelegt wurde. Sie kann nicht manuell vergeben werden. |

| Status | Der Status zu diesem Wareneingang wird angezeigt.

Weitere Informationen finden Sie in dieser Dokumentation: Einführung: Wareneingänge |

3.1.1 Karteireiter „Allgemeines“

Die Felder im Einzelnen:

| Feld | Erläuterung |

| Eingangsdatum | Erfassen Sie in diesem Feld das Wareneingangsdatum. Das aktuelle Tagesdatum wird vorgeschlagen. Ändern Sie bei Bedarf das Datum auf das gewünschte Eingangsdatum. Das Wareneingangsdatum wird für die Buchung der Materialbuchung benutzt. |

3.1.2 Karteireiter „Lieferempfänger“

Die Felder im Einzelnen:

| Feld | Erläuterung |

| Lieferempfänger | In diesem Feld wird die Lagerlogistikorganisation angezeigt, für die Sie den Wareneingang erfassen. In einem Single-Site-System wird der Mandant angezeigt. In einem Multi-Site-System ist dies die zum Zeitpunkt der Erfassung in der Titelleiste ausgewählte Lagerlogistikorganisation. |

| Adresse | In diesem Feld wird die Adresse der Lagerlogistikorganisation angezeigt. |

| Name | In diesem Feld wird der Name der Lagerlogistikorganisation angezeigt. |

| Lagerort | Erfassen Sie in diesem Feld den Lagerort, in dessen Bestand die Artikelmengen gebucht werden sollen. Der erfasste Lagerort dient als Vorschlagswert für die Positionen, die manuell erfasst werden. |

| Zuständiger Mitarbeiter | In diesem Feld können Sie die Partner-Identifikation des Mitarbeiters erfassen, der für diesen Wareneingang zuständig ist. Vorgeschlagen wird der Mitarbeiter, dem Ihr Benutzer zugeordnet ist. Sie können den Vorschlagswert ändern, indem Sie die Partner-Identifikation eines beliebigen Mitarbeiters erfassen. |

| Lieferauftrag | Das Feld hat für Wareneingänge aus Produktion keine Bedeutung. |

| Herkunft Bestandseigentümer | Der Bestandseigentümer wird für Wareneingänge aus der Produktion aus dem zugeordneten Beleg übernommen, dem Produktionsauftrag. |

3.1.3 Karteireiter „Texte“

Unter diesem Karteireiter können ergänzende Texte und Textbausteine für den Wareneingang erfasst werden, um z. B. Reklamationsgründe zu dokumentieren. Texte aus vorgelagerten Belegen werden nicht übernommen.

Wird in dem Karteireiter „Texte“ ein Icon angezeigt, dann ist das ein Hinweis auf bestehende Texte.

Weitere Informationen finden Sie in dieser Dokumentation: Texte

Hinweis:

Als Vorschlagswert für die Sprache der Texte und Textbausteine im Wareneingang wird die Korrespondenzsprache des Standortes übernommen. Sie können die Texte auch in anderen Sprachen erfassen, indem Sie vor dem Erfassen des Textes die Sprache im Feld „Sprache“ in der Symbolleiste des Karteireiters ändern.

3.2 Arbeitsbereich

Der Arbeitsbereich enthält die Wareneingangspositionen. Diese enthalten alle relevanten Informationen zu den eingegangenen Artikeln (Produktions-Artikel und Kuppelprodukte):

- Identifikation des Artikels

- Mengen (Eingangs-, Schrott-, Ausschuss- und 2.-Wahl-Menge)

- Ausprägungsdaten

- Auftragszuordnungen

Hinweis:

Schrott- und 2.-Wahl-Menge sind nur dann sichtbar, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist.

Positionstabelle und Positionseditor

Informationen zu den Wareneingangspositionen werden sowohl in der Positionstabelle als auch im Positionseditor angezeigt. Zum Erfassen oder Erzeugen der Wareneingangspositionen existieren mehrere Verfahren. Sie können Wareneingangspositionen entweder im Positionseditor manuell erfassen oder aus Produktionsauftragspositionen erzeugen.

Das Erzeugen von Wareneingangspositionen aus Auftragspositionen wird in diesem Kapitel beschrieben: Produktionsaufträge manuell zuordnen mithilfe eines Dialogfensters für die Auswahl der Positionen

Mit dem Positionseditor erfassen Sie einzelne Wareneingangspositionen. Die Positionstabelle dient der Übersicht über alle erfassten oder erzeugten Wareneingangspositionen und dem Vergleich mit den Daten der zugeordneten Auftragspositionen. Außerdem können Sie die Wareneingangspositionen in der Tabelle manuell erledigen.

Unter den Spalten der Positionstabelle werden die gleichen Daten angezeigt, wie in den entsprechenden Feldern im Positionseditor. Je nach gewähltem Verfahren unterscheiden sich aber die Bearbeitungsmöglichkeiten der Daten. Die Daten in einigen Feldern oder in einigen Spalten können zu einem bestimmten Zeitpunkt in der Bearbeitung nur in der Tabelle oder nur im Positionseditor verändert werden.

Beispiel:

Werden die Wareneingangspositionen aus einem Produktionsauftrag erzeugt, dann wird der Artikel aus der Produktionsauftragsposition (bei Kuppelprodukten) übernommen oder aus der Produktionsbasis für den Produktions-Artikel übernommen und kann im Wareneingang anschließend nicht mehr geändert werden. Beim manuellen Erfassen kann er so lange geändert werden, bis er aus dem Positionseditor in die Positionstabelle übernommen wurde.

3.2.1 Positionstabelle

In der Wareneingangspositionstabelle werden die einzelnen Wareneingangspositionen aufgeführt. Die Tabelle ist nach den Wareneingangspositionen sortiert und enthält pro Wareneingangsposition jeweils mindestens eine Zeile mit den wichtigsten Daten einer Wareneingangsposition.

Ansicht „Erweitert“

In der Standard-Symbolleiste können Sie mithilfe des Buttons „Ansichten auswählen und organisieren“ zwischen den Ansichten „Standard“ und „Erweitert“ wählen. In der Ansicht „Erweitert“ werden Ihnen weitere Tabellenzeilen in der Positionstabelle angezeigt. Pro Eingangsmenge, 2.-Wahl-Menge, Schrottmenge und Ausschussmenge werden die Mengen in bis zu 3 weiteren Artikeleinheiten angezeigt, sofern der Artikel in weiteren Artikeleinheiten geführt wird. Zusätzlich wird pro Wareneingangsposition das Lademittel angezeigt.

Symbolleiste der Positionstabelle

In der Symbolleiste der Positionstabelle stehen Aktionen unter dem Aktionen-Button zur Verfügung, die in folgenden Kapiteln beschrieben sind:

- Manuell zuordnen…: Produktionsaufträge manuell zuordnen mithilfe eines Dialogfensters für die Auswahl der Positionen

- Automatische Zuordnung…: Produktionsaufträge automatisch zuordnen mithilfe eines Dialogfensters für die Abfrage eines Auftrages

- Ausprägungszuordnung hinzufügen

- Seriennummern hinzufügen…

Darüber hinaus können Sie Detailansichten über Buttons aktivieren, die in folgenden Kapiteln beschrieben sind:

- Detailansicht: Ausprägungszuordnungen

- Detailansicht: Auftragszuordnungen

Mengen

Weitere Informationen zu Mengen und Mengeneinheiten finden Sie in dieser Dokumentation: Einheiten im Wareneingang

Der Wareneingang kann nur dann abschließend gebucht werden, wenn die Gesamtmenge der Wareneingangsposition gleich der Summe der zugeordneten gelieferten Mengen der zugeordneten Auftragspositionen ist.

3.2.1.1 Spalten der Positionstabelle

Die folgenden Daten der Wareneingangsposition werden für jede Wareneingangsposition unter den angegebenen Spaltenüberschriften dargestellt:

| Spalte | Erläuterung |

| Position | Die Spalte zeigt die Positionsnummer, die zur Identifikation der Wareneingangsposition vergeben wurde. |

| Typ | In dieser Spalte wird ein Icon für einen speziellen Typ einer Wareneingangsposition angezeigt.

Hinweis: Für eine reguläre Eingangsposition wird kein Icon angezeigt. |

| Priorität | In dieser Spalte wird das Icon für die Priorität der Wareneingangsposition angezeigt.

Sind Reservierungen für den Artikel am relevanten Lagerort abzuarbeiten, dann wird die Wareneingangsposition mit einem roten Ausrufezeichen („Hohe Priorität“) gekennzeichnet. Solche offenen zu erledigenden Reservierungen können z. B. dadurch entstehen, wenn in einem Vertriebsprozess mit automatischer Reservierung versucht wurde, mehr Artikel zu reservieren als im Bestand (ggf. plus den geplanten Zugängen) vorhanden waren. Hinweis: Für Wareneingangspositionen mit niedriger Priorität wird kein Icon angezeigt. |

| Texthinweis | Wird in der Spalte „Texthinweis“ ein Icon angezeigt, dann ist dies ein Hinweis auf bestehende Positionstexte. |

| Artikel | Die Identifikation des Produktions-Artikels wird angezeigt.

Der Artikel wird entweder manuell im Positionseditor erfasst oder vom System automatisch übernommen, wenn die Wareneingangsposition aus einer Produktionsauftragsposition mit der Aktion „Positionen mit Auftragsbezug einfügen…“ erzeugt wurde. |

| Lagerort | Der Zugangslagerort für die Produktions-Artikel wird gemäß Produktionsauftrag angezeigt. |

| Bestandseigentümer | In dieser Spalte wird der Bestandseigentümer der Wareneingangsposition angezeigt. |

| Ausprägungstyp | In dieser Spalte wird die Bezeichnung des jeweiligen Ausprägungstyps angezeigt:

· Kein · Charge · Los · Seriennummer mit Bestandsführung · Seriennummer ohne Bestandsführung |

| 2.-Wahl-Menge | Die Spalte „2.-Wahl-Menge“ ist zweigeteilt. Angezeigt wird die Summe aller 2.-Wahl-Mengen und deren Einheit, die für den Artikel der Position erfasst wurden. Die 2.-Wahl-Mengen werden mit einem 2.‑Wahl-Artikel als Detailpositionen zur Grundposition erfasst. Die 2.-Wahl-Menge wird als Ausschuss gebucht.

Hinweis: Diese Spalte ist nur dann sichtbar, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist. |

| Schrottmenge | Die Spalte „Schrottmenge“ ist zweigeteilt. Sie können die Schrottmenge und deren Einheit für den Artikel erfassen. Die Schrottmenge wird als Ausschuss gebucht.

Wird der gelieferte Artikel in Ausprägungen geführt, dann beachten Sie bitte die Spaltenbeschreibungen und Hinweise in diesem Kapitel: Detailansicht: Ausprägungszuordnungen Hinweis: Diese Spalte ist nur dann sichtbar, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist. |

| Eingangsmenge | Die Spalte „Eingangsmenge“ ist zweigeteilt. Angezeigt werden die Wareneingangsmenge und deren Einheit, die für den Artikel der Position in den Bestand gebucht werden soll. Wenn die Position über den Auftragsbezug erzeugt wurde, dann wird die Spalte ausgeblendet und die Menge kann in dem entsprechenden Feld bei der Auftragszuordnung geändert werden. |

| Status | Der Status der Wareneingangsposition wird angezeigt.

Weitere Informationen finden Sie in dieser Dokumentation: Einführung: Wareneingänge |

3.2.1.2 Detailansicht: Ausprägungszuordnungen

In der Symbolleiste der Positionstabelle können Sie die Detailansicht „Ausprägungszuordnungen“ über einen Button aktivieren oder deaktivieren.

Weitere Informationen finden Sie in dieser Dokumentation: Ausprägungen im Wareneingang

3.2.1.3 Detailansicht: Auftragszuordnungen

Die Anzeige der Auftragszuordnungen in der Tabelle steuern Sie mithilfe des Buttons „Auftragszuordnungen“ in der Symbolleiste der Positionstabelle. Ist der Button gedrückt, dann wird in der Tabelle eine weitere Spaltenüberschriftenzeile mit Spalten angezeigt, in denen die Daten der Auftragszuordnungen enthalten sind. Sind einer Wareneingangsposition mehrere Auftragspositionen zugeordnet, dann werden die Zeilen für die Daten der zugeordneten Auftragsposition ggf. wiederholt, je einmal pro zugeordneter Auftragsposition. Wird die Wareneingangsposition über die Aktion „Positionen mit Auftragsbezug einfügen…“ erzeugt, dann wird genau eine Auftragsposition einer Wareneingangsposition zugeordnet.

Die Daten stammen überwiegend dem Produktionsauftrag und können in der Positionstabelle, bis auf die gelieferten Mengen, nicht geändert werden. Sie können bei Bedarf ggf. in der Anwendung „Produktionsaufträge“ die Daten ändern.

Die Spalten im Einzelnen:

| Spalte | Erläuterung |

| Lieferauftragsposition | Das Feld hat für Wareneingänge aus Produktion keine Bedeutung. |

| Auftragsposition | In dieser Spalte wird die Belegbeziehung auf eine bestimmte Produktionsauftragsposition angezeigt. Dazu werden die Produktions-Auftragsart und ‑nummer sowie die Positionsnummer angezeigt. Zusammen identifizieren diese eindeutig die Auftragsposition, auf die sich die Wareneingangsposition bezieht.

Eine bereits einer Wareneingangsposition zugeordnete Auftragsposition kann wieder aus dem Wareneingang entfernt werden. Dazu wählen Sie diese mithilfe der Checkbox aus und drücken den Button „Löschkennzeichen setzen/entfernen“ in der Symbolleiste der Tabelle. Mit dem nächsten Speichern wird die zugeordnete Auftragsposition entfernt. |

| Rechnungszuordnung manuell erledigt | Die Spalte hat für Wareneingänge aus Produktion keine Bedeutung. |

| Ausschussmenge | Sie können in diesem Feld eine Ausschussmenge und Mengeneinheit für den Produktions-Artikel erfassen. |

| Eingangsmenge | Sie können in diesem Feld die Menge und Mengeneinheit der eingegangenen Menge erfassen, die auf diese Auftragsposition entfällt. |

| Erledigen | Sie können Auftragspositionen mit dem Status „Nicht rückgemeldet“ oder „Teilweise rückgemeldet“ manuell den Status „Komplett rückgemeldet“ zuweisen. Aktivieren Sie dazu die entsprechende Checkbox.

Weitere Informationen zur Aktion „Erledigen“ finden Sie in dieser Dokumentation: Vorgehensweisen und Aktionen: Wareneingänge Nach dem Buchen des Wareneingangs kann diese Statuszuweisung nur noch durch eine Stornierung des Wareneingangs rückgängig gemacht werden. |

3.2.2 Positionseditor

Im Positionseditor sind die relevanten Felder der Wareneingangsposition unter Karteireitern angeordnet, die in folgenden Kapiteln beschrieben sind:

- Karteireiter „Allgemeines“

- Karteireiter „Auftragszuordnungen“

- Karteireiter „2.-Wahl-Daten“

- Karteireiter „Ausprägungszuordnungen“

- Karteireiter „Texte“

In der Symbolleiste des Positionseditors steht neben den Standardaktionen diese Aktion zur Verfügung, mit der neue Positionen erfasst werden können:

„Neue 2.-Wahl-Position erfassen“

Ist eine Grundposition in der Positionstabelle ausgewählt oder im Positionseditor geöffnet, dann steht die Aktion „Neue 2.-Wahl-Position erfassen“ zur Verfügung, mit der Sie eine Detailposition zur Grundposition erfassen.

Darüber hinaus wird die Positionsnummer der Wareneingangsposition angezeigt:

| Feld | Erläuterung |

| Position | In der Symbolleiste des Positionseditors wird die Positionsnummer der Wareneingangsposition angezeigt, die aktuell im Positionseditor angezeigt, neu erfasst oder bearbeitet wird. Die Wareneingangsposition wird über eine Positionsnummer eindeutig identifiziert. Mithilfe der Positionsnummer können auch die einzelnen Positionen in verschiedenen Belegen über eine Belegreferenz verbunden werden.

Die Wareneingangspositionsnummer wird vom System auf der Basis des Nummernkreises automatisch erzeugt, der in der verwendeten Wareneingangsart festgelegt ist. · Bei manueller Erfassung Die Nummer der Wareneingangsposition kann beim ersten Erfassen im Positionseditor manuell geändert werden. Nach der Übernahme in die Tabelle kann die Positionsnummer nicht mehr geändert werden. · Beim Erzeugen über Aktion „Positionen mit Auftragsbezug einfügen…“ Die Positionsnummer wird automatisch erzeugt und kann nicht mehr geändert werden. |

3.2.2.1 Karteireiter „Allgemeines“

Die folgenden Eingabefelder sind sowohl für Grund- als auch für Detailpositionen verfügbar. Für 2.-Wahl-Positionen sind die Felder für die Schrottmenge nicht verfügbar.

| Feld | Erläuterung |

| Bezug | Erfassen Sie bei Bedarf eine Bezugsnummer zu dem zugehörigen Produktionsauftrag, z. B. die Positionsnummer eines Kuppelprodukts. |

| Status | Der Status zur Wareneingangsposition wird angezeigt.

Weitere Informationen finden Sie in dieser Dokumentation: Einführung: Wareneingänge |

| Artikel | In diesem Feld steht pro Wareneingangsposition die Identifikation des Artikels, der eingegangen ist oder sein Ersatz-Artikel im Fall einer 2.-Wahl-Position.

Das können Produktions-Artikel aus vorhandenen freigegebenen Produktionsaufträgen sein. Wenn Sie 2.-Wahl-Artikel erfassen, dann dürfen nur Lagerlogistik-Artikel erfasst werden. Beachten Sie bei einem 2.-Wahl-Artikel, dass dieser Artikel in derselben Artikeleinheit geführt wird, wie der Artikel der zugehörigen Grundposition. Referenz- und Set-Artikel sind nicht zulässig. · Bei manueller Erfassung Erfassen Sie im Positionseditor den gelieferten Artikel. Pro Position wird ein Artikel im Status „Freigegeben“ erfasst. Voraussetzung für die Verwendbarkeit des Artikels ist, dass der Artikel nicht zum Löschen gekennzeichnet ist. · Beim Erzeugen über die Aktion „Positionen mit Auftragsbezug einfügen…“ Wenn die Wareneingangsposition mit der Aktion „Positionen mit Auftragsbezug einfügen…“ aus einer Produktionsauftragsposition erzeugt wurde, dann wird der Artikel übernommen und kann anschließend nicht mehr geändert werden. |

| Eingangsmenge | Dieses Feld enthält die pro Grund- oder Detailposition eingegangene Menge.

Beachten Sie die folgenden Erläuterungen zu manueller Erfassung und der Erzeugung durch das System: · Bei manueller Erfassung Beim manuellen Erfassen der Wareneingangsposition müssen Sie unter „Eingangsmenge“ im Positionseditor die aktuell aus der Produktion eingegangene Menge des Artikels erfassen. Als Mengeneinheiten sind zulässig: – die 1. Artikeleinheit, – eine der für diesen Artikel eingestellten weiteren Artikeleinheiten, – alle Einheiten, die mit einem festen Umrechnungsfaktor in die 1. Artikeleinheit oder eine der weiteren Artikeleinheiten umrechenbar sind, z. B. die Verpackungseinheiten. Das System prüft die Zulässigkeit der Mengeneinheit. Das System schlägt die 1. Artikeleinheit vor. Bei der Übernahme der neuen Wareneingangsposition in die Positionstabelle wird die „Eingangsmenge“ in das Feld „Eingangsmenge (1.Artikeleinheit)“ übernommen. Darunter wird ggf. die unter „Eingangsmenge“ erfasste produzierte Menge in den weiteren Artikeleinheiten dargestellt. Dabei rechnet das System die „Eingangsmenge“ in die weiteren Artikeleinheiten nach dem theoretischen Umrechnungsfaktor um. Wie viele und welche weiteren Einheiten angezeigt werden und in der Tabelle erfasst werden müssen, ist abhängig von den weiteren Artikeleinheiten, die für den Artikel in der Anwendung „Artikel“ festgelegt sind. Weitere Informationen zu den Mengeneinheiten finden Sie in dieser Dokumentation: Einheiten im Wareneingang · Beim Erzeugen über die Aktion „Positionen mit Auftragsbezug einfügen…“ Wenn die Wareneingangsposition aus einer Produktionsauftragsposition erzeugt wurde, dann wird die Eingangsmenge im Positionseditor gemäß Auftragsposition vorgeschlagen. Bei Bedarf können Sie die Mengen in der Tabelle oder im Positionseditor bearbeiten. |

| Schrottmenge | Im Feld „Schrottmenge“ erfassen Sie die Schrottmenge und deren Einheit für den produzierten Artikel. Die Schrottmenge wird als Ausschussmenge gebucht.

Wird der produzierte Artikel in Ausprägungen geführt, dann beachten Sie bitte, dass Sie pro Ausprägung eine Schrottmenge nur über die Tabelle erfassen können. Siehe die Spaltenbeschreibungen und Hinweise für die Ausprägungszeile in der Tabelle in diesem Kapitel: Detailansicht: Ausprägungszuordnungen Hinweis: Dieses Feld ist für 2.-Wahl-Positionen nicht verfügbar. Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist. |

| Eingangsmenge (1. Artikeleinheit) |

In diesem Feld wird die Eingangsmenge der Position in der 1. Artikeleinheit des Artikels angezeigt. Sie erfassen die Eingangsmenge im Feld „Eingangsmenge“. |

| Eingangsmenge (2. Artikeleinheit) |

In diesem Feld wird die Eingangsmenge der Position angezeigt, die in die 2. Artikeleinheit des Artikels umgerechnet wurde. Sie erfassen die Eingangsmenge im Feld „Eingangsmenge“.

Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“ in der Funktion „Bestände“ die Anzahl der Artikeleinheiten auf mindestens „Zwei“ eingestellt ist. |

| Eingangsmenge (3. Artikeleinheit) |

In diesem Feld wird die Eingangsmenge der Position angezeigt, die in die 3. Artikeleinheit des Artikels umgerechnet wurde. Sie erfassen die Eingangsmenge im Feld „Eingangsmenge“.

Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“ in der Funktion „Bestände“ die Anzahl der Artikeleinheiten auf mindestens „Drei“ eingestellt ist. |

| Eingangsmenge (4. Artikeleinheit) |

In diesem Feld wird die Eingangsmenge der Position angezeigt, die in die 4. Artikeleinheit des Artikels umgerechnet wurde. Sie erfassen die Eingangsmenge im Feld „Eingangsmenge“.

Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“ in der Funktion „Bestände“ die Anzahl der Artikeleinheiten auf „Vier“ eingestellt ist. |

| Schrottmenge (1. Artikeleinheit) |

In diesem Feld wird die Schrottmenge der Position in der 1. Artikeleinheit des Artikels angezeigt. Die Schrottmenge erfassen Sie im Feld „Schrottmenge“.

Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist. Hinweis: Dieses Feld ist für 2.-Wahl-Positionen nicht verfügbar. |

| Schrottmenge (2. Artikeleinheit) |

In diesem Feld wird die Schrottmenge der Position angezeigt, die in die 2. Artikeleinheit des Artikels umgerechnet wurde. Die Schrottmenge erfassen Sie im Feld „Schrottmenge“.

Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist. Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“ in der Funktion „Bestände“ die Anzahl der Artikeleinheiten auf mindestens „Zwei“ eingestellt ist. Hinweis: Dieses Feld ist für 2.-Wahl-Positionen nicht verfügbar. |

| Schrottmenge (3. Artikeleinheit) |

In diesem Feld wird die Schrottmenge der Position angezeigt, die in die 3. Artikeleinheit des Artikels umgerechnet wurde. Die Schrottmenge erfassen Sie im Feld „Schrottmenge“.

Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist. Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“ in der Funktion „Bestände“ die Anzahl der Artikeleinheiten auf mindestens „Drei“ eingestellt ist. Hinweis: Dieses Feld ist für 2.-Wahl-Positionen nicht verfügbar. |

| Schrottmenge (4. Artikeleinheit) |

In diesem Feld wird die Schrottmenge der Position angezeigt, die in die 4. Artikeleinheit des Artikels umgerechnet wurde. Die Schrottmenge erfassen Sie im Feld „Schrottmenge“.

Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist. Hinweis: Dieses Feld wird nur angezeigt, wenn in der Anwendung „Customizing“ in der Funktion „Bestände“ die Anzahl der Artikeleinheiten auf mindestens „Vier“ eingestellt ist. Hinweis: Dieses Feld ist für 2.-Wahl-Positionen nicht verfügbar. |

| Lagerort | Erfassen Sie in diesem Feld die Identifikation des Lagerortes, auf den der Bestand dieser Position zugebucht werden soll.

Für Grundpositionen wird der Lagerort aus der Basis vorgeschlagen und für Detailpositionen aus der Grundposition. |

| Bestandseigentümer | Für eine Position, der bereits ein Produktionsauftrag zugeordnet wurde, wird in diesem Feld der Bestandseigentümer gemäß Produktionsauftrag angezeigt. |

3.2.2.2 Karteireiter „Auftragszuordnungen“

Unter diesem Karteireiter werden die Auftragspositionen aufgeführt, die einer Wareneingangsposition zugeordnet sind. Die Zuordnungen werden in einer Tabelle geführt. In Abhängigkeit des Status können Sie Auftragszuordnungen bearbeiten. Eine gespeicherte Auftragszuordnung kann nicht bearbeitet, sondern nur gelöscht werden, wenn der Wareneingang nicht gebucht ist.

Die Aktionen in der Tabellen-Symbolleiste sind in diesen Kapiteln beschrieben:

- Auftragspositionen manuell zuordnen: Produktionsaufträge manuell zuordnen mithilfe eines Dialogfensters für die Auswahl der Positionen

- Automatische Zuordnung…: Produktionsaufträge automatisch zuordnen mithilfe eines Dialogfensters für die Abfrage eines Auftrages

Die Spalten im Einzelnen:

| Spalte | Erläuterung |

| Auftragsposition | Diese Spalte zeigt die Belegbeziehung auf eine bestimmte Produktionsauftragsposition. Dazu werden die Produktionsauftragsart und ‑nummer sowie die Positionsnummer angezeigt. Zusammen identifizieren diese eindeutig die Auftragsposition, auf die sich die Wareneingangsposition bezieht.

Eine bereits einer Wareneingangsposition zugeordnete Auftragsposition kann wieder aus dem Wareneingang entfernt werden. Dazu wählen Sie diese in der Tabelle mithilfe der Checkbox aus und drücken den Button „Löschkennzeichen setzen/entfernen“ in der Symbolleiste der Tabelle. Nach der Übernahme in die Positionstabelle und mit dem nächsten Speichern wird die zugeordnete Auftragsposition entfernt. |

| Lieferauftragsposition | Das Feld „Lieferauftragsposition“ hat für Wareneingänge aus Produktion keine Bedeutung. |

| Eingangsmenge | In dieser Spalte erfassen Sie die eingegangene Menge und Mengeneinheit, die auf diese Auftragsposition entfällt. |

| Ausschussmenge | In dieser Spalte erfassen Sie die Ausschussmenge der Wareneingangsposition. |

| Erledigen

(Checkbox) |

Sie können Auftragspositionen mit dem Status „Teilweise eingelagert“ manuell den Status „Komplett eingelagert“ zuweisen. Aktivieren Sie dazu die entsprechende Checkbox. Weitere Informationen zur Aktion „Erledigen“ finden Sie in dieser Dokumentation: Vorgehensweisen und Aktionen: Wareneingänge

Nach dem Buchen des Wareneingangs kann diese Statuszuweisung nur noch durch eine Stornierung des Wareneingangs rückgängig gemacht werden. |

3.2.2.3 Karteireiter „2.-Wahl-Daten“

Unter diesem Karteireiter erfassen Sie die Daten für 2.-Wahl-Positionen. Der Karteireiter wird nur für Positionen des Typs „2.-Wahl-Position“ angezeigt. Damit Sie 2.-Wahl-Positionen erfassen können, müssen Sie zunächst eine Grundposition auswählen oder erfassen und in den Positionseditor übernehmen. Mithilfe des Buttons „Neue 2.-Wahl-Position erfassen“ werden die Felder eingabebereit.

Hinweis:

2.-Wahl-Positionen können nur erfasst werden, wenn in der Anwendung „Customizing“, Funktion „Lagerlogistik“, die Funktion „2.-Wahl-/Schrottmenge in Wareneingang erfassen“ aktiviert ist.

Die Felder im Einzelnen:

| Feld | Erläuterung |

| Kostenstelle | Das Feld „Kostenstelle“ hat für Wareneingänge aus Produktion keine Bedeutung. |

| Kostenträger | Ein Kostenträger ist ein Kriterium zur Gliederung von Kosten nach ihrem eigentlichen Verursacher und kann u. a. für bedarfsorientierte, zu beschaffende Artikel oder Vorgänge (z. B. Projekte) herangezogen werden. Mit einem Kostenträger wird der Grund für die Kostenentstehung festgelegt: „Wofür sind die Kosten entstanden?“

Wählen Sie in diesem Feld einen passenden Kostenträger, z. B. einen Artikel, eine Artikel-Klassifikation oder ein Projekt. Der Vorschlagswert ergibt sich aus den relevanten Stammdaten, wie z. B. dem 2.-Wahl-Artikel, und ist von den Buchungsregeln in Konto oder Kostenart abhängig, wenn in der Anwendung „Customizing“ die Funktion „Controlling“ aktiviert ist. Der Kostenträger wird als Vorschlagswert in die nachgelagerten Belege übernommen, bis hin zur Materialbuchung. Er kann anschließend für verschiedene Auswertungen im Rahmen der Finanzbuchhaltung oder der Kostenrechnung genutzt werden. Weitere Informationen finden Sie in dieser Dokumentation: Kostenträger |

| Kontoherkunft | Das Feld „Kontoherkunft“ hat für Wareneingänge aus Produktion keine Bedeutung. |

| Konto | Das Feld „Konto“ hat für Wareneingänge aus Produktion keine Bedeutung. |

| Bewertungspreis in Hauswährung | In diesem Feld wird der Bewertungspreis in der Hauswährung angezeigt. Der Bewertungspreis kann geändert werden, wenn für das Feld „Preisherkunft“ der Wert „Manuell“ festgelegt ist.

Ist im Feld „Preisherkunft“ der Wert „Bewertungspreis aus Artikel“ festgelegt, dann wird der Preis aus den Rechnungswesensdaten des 2.-Wahl-Artikels angezeigt. Dieser ergibt sich aus dem im Buchungsschlüssel festgelegten zu verwendenden Bewertungspreis. |

| Preisdimension | Mit der Preisdimension wird die Anzahl der Einheiten festgelegt, für die ein Preis gültig ist. Die Festlegung erfolgt in Zehnerpotenzen, zum Beispiel pro 1, pro 10, pro 100 usw.

In diesem zweigeteilten Feld wird die Preisdimension angezeigt, die sich aus den Stammdaten des 2.-Wahl-Artikels ergibt, sowie die zugehörige Einheit. Siehe dazu in der Anwendung „Artikel“, Ansicht „Rechnungswesen“, Rubrik „Bewertung“, für die relevante Firma (Bestandseigentümer), die den Zugang erhält. Die Preisdimension kann geändert werden, wenn für das Feld „Preisherkunft“ der Wert „Manuell“ festgelegt ist. Beim manuellen Erfassen des Bewertungspreises wird die Preisdimension vorgeschlagen, die in den Stammdaten des Artikels hinterlegt ist. Die Preisdimension kann so lange geändert werden, bis der Wareneingang gebucht ist. |

| Preisherkunft | Im Feld „Preisherkunft“ können Sie festlegen, welcher Bewertungspreis verwendet werden soll. Wählen Sie zwischen folgenden Einträgen:

· Bewertungspreis aus Artikel Ist „Bewertungspreis aus Artikel“ festgelegt, dann wird der Preis aus den Rechnungswesendaten des angegebenen 2.-Wahl-Artikels ermittelt. Dieser ergibt sich aus dem im Buchungsschlüssel festgelegten zu verwendenden Bewertungspreis. · Manuell Ist „Manuell“ gewählt, dann sind die Felder „Bewertungspreis in Hauswährung“ und „Preisdimension“ eingabebereit. Der Bewertungspreis und die Preisdimension werden dann aus diesen Feldern übernommen. |

3.2.2.4 Karteireiter „Ausprägungszuordnungen“

Unter dem Karteireiter „Ausprägungszuordnungen“ steht eine Tabelle zur Bearbeitung der Ausprägungen einer Wareneingangsposition zur Verfügung.

Weitere Informationen finden Sie in dieser Dokumentation: Ausprägungen im Wareneingang

3.2.2.5 Karteireiter „Texte“

Unter diesem Karteireiter können ergänzende Texte und Textbausteine für den Wareneingang erfasst werden, um z. B. Reklamationsgründe zu dokumentieren. Texte aus vorgelagerten Belegen werden nicht übernommen.

Wird in dem Karteireiter „Texte“ ein Icon angezeigt, dann ist das ein Hinweis auf bestehende Texte.

Weitere Informationen finden Sie in dieser Dokumentation: Texte

Hinweis:

Als Vorschlagswert für die Sprache der Texte und Textbausteine im Wareneingang wird die Korrespondenzsprache des Standortes übernommen. Sie können die Texte auch in anderen Sprachen erfassen, indem Sie vor dem Erfassen des Textes die Sprache im Feld „Sprache“ in der Symbolleiste des Karteireiters ändern.

3.3 Anwendungsbezogene Aktionen

Nachfolgend sind die spezifischen Aktionen beschrieben, die sich auf den Wareneingang aus der Produktion beziehen. Allgemeine Aktionen, wie beispielsweise „Wareneingang buchen“, finden Sie in dieser Dokumentation: Vorgehensweisen und Aktionen: Wareneingänge

Die Aktionen rund um das Thema „Stornieren“ finden Sie in dieser Dokumentation: Aktion: Wareneingang teilweise stornieren

Wareneingänge in der Ansicht „Produktion“ können nur mit Bezug auf einen Produktionsauftrag gebucht werden. Dazu müssen die Wareneingangspositionen einen Bezug auf mindestens eine Produktionsauftragsposition erhalten.

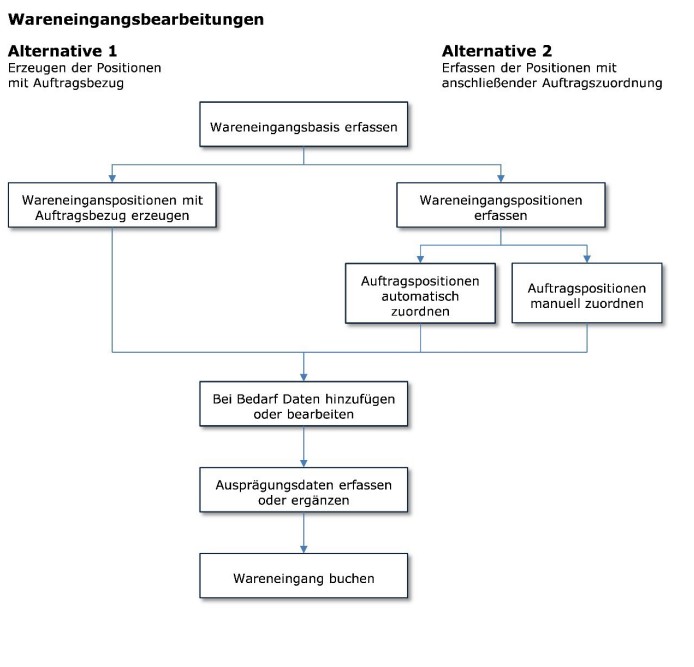

Zum allgemeinen Vorgehen: Sie erfassen zunächst die Wareneingangsbasis. Anschließend erzeugen Sie Wareneingangspositionen über die Aktion „Positionen mit Auftragsbezug einfügen…“. Alternativ können Sie die Wareneingangspositionen manuell erfassen und eine dieser Aktionen nutzen, um die Wareneingangspositionen vorhandenen Auftragspositionen zuzuordnen:

- Positionen automatisch zuordnen

- Automatische Zuordnung (Positionsliste und Positionseditor)

- Manuell zuordnen (Positionsliste und Positionseditor)

Bei der Auswahl dieser Aktionen öffnet sich jeweils ein Dialogfenster, welches in folgenden Kapiteln beschrieben ist:

- Produktionsaufträge manuell zuordnen mithilfe eines Dialogfensters für die Auswahl der Positionen

- Produktionsaufträge automatisch zuordnen mithilfe eines Dialogfensters für die Abfrage eines Auftrages

Hinweis:

Wenn die inhaltsbezogenen Berechtigungen aktiviert sind, dann müssen Sie einer Lagerlogistikorganisation zugeordnet sein, um Produktionsauftragspositionen zuordnen zu können. Anderenfalls würden die entsprechenden Suchen nach Produktionsauftragspositionen kein Ergebnis liefern.

Mit der Aktion „Ausprägungen automatisch eröffnen“ können Sie zu gespeicherten Wareneingangspositionen fehlende Ausprägungen hinzufügen. Die Aktion ist in diesem Kapitel beschrieben: Ausprägungen automatisch eröffnen

3.3.1 Produktionsaufträge manuell zuordnen mithilfe eines Dialogfensters für die Auswahl der Positionen

Für eine manuell erfasste Wareneingangsposition müssen Sie eine Beziehung zu mindestens einer Auftragsposition herstellen. Nach Auswahl einer der folgenden Aktionen öffnet sich ein Dialogfenster, das der Suche nach und Auswahl von zuzuordnenden Auftragspositionen dient:

- „Positionen mit Auftragsbezug einfügen…“ in der Standard-Symbolleiste

- „Manuell zuordnen…“ in der Positionstabelle

- „Auftragspositionen manuell zuordnen“ unter dem Karteireiter „Auftragszuordnungen“ des Positionseditors

Sie suchen nach passenden, offenen Mengen in Produktionsaufträgen. „Offen“ heißt: Die mit den Produktionsaufträgen zu produzierenden Mengen des Produktions-Artikels wurden noch nicht komplett produziert.

Hinweis:

Da Produktionsaufträge immer einen einzelnen Produktions-Artikel produzieren und dafür im Auftrag keine separate Positionsnummer besteht, können keine konkreten Positionsnummern zugeordnet werden. Als Positionsnummer für die Zuordnung im Wareneingang aus Produktion wird immer „0000“ verwendet.

Das Dialogfenster besteht aus einem Abfragebereich mit mehreren Eingabefeldern für Suchmerkmale und einem Arbeitsbereich, in dem das Suchergebnis angezeigt wird. Aus dem Suchergebnis können einzelne Aufträge ausgewählt werden, um sie dann in den Wareneingang zu übernehmen oder bereits erfassten Wareneingangspositionen zuzuordnen.

Die Vorgehensweise und weitere Informationen für diese Aktionen finden Sie in dieser Dokumentation: Vorgehensweisen und Aktionen: Wareneingänge

3.3.2 Produktionsaufträge automatisch zuordnen mithilfe eines Dialogfensters für die Abfrage eines Auftrages

Nach Auswahl einer der folgenden Aktionen öffnet sich ein Dialogfenster, das der Suche nach zuzuordnenden Produktionsaufträgen dient, um diese automatisch zuordnen zu lassen:

- Positionen automatisch zuordnen… (in der Standard-Symbolleiste)

- Automatische Zuordnung… (in der Symbolleiste der Positionstabelle oder unter dem Karteireiter „Auftragszuordnungen“ des Positionseditors)

Sie erfassen Suchmerkmale, mit denen das System nach passenden, offenen Mengen in Produktionsaufträgen sucht. „Offen“ heißt: Die in den Produktionsaufträgen zu produzierenden Mengen des Produktions-Artikels wurden noch nicht komplett produziert.

Hinweis:

Da Produktionsaufträge immer einen einzelnen Produktions-Artikel produzieren und dafür im Auftrag keine separate Positionsnummer besteht, können keine konkreten Positionsnummern zugeordnet werden. Als Positionsnummer für die Zuordnung im Wareneingang aus Produktion wird immer „0000“ verwendet.

Sie suchen nach passenden, offenen Mengen in Aufträgen. „Offen“ heißt: Die mit den Produktionsaufträgen zu produzierenden Mengen des Produktions-Artikels wurden noch nicht komplett produziert.

Die Vorgehensweise und weitere Informationen für diese Aktionen finden Sie in dieser Dokumentation: Vorgehensweisen und Aktionen: Wareneingänge

3.3.3 Ausprägungen automatisch eröffnen

Mit der Aktion „Ausprägungen automatisch eröffnen“ können Sie zu gespeicherten Wareneingangspositionen fehlende Ausprägungszuordnungen hinzufügen und mit der relevanten Restmenge zuordnen lassen, sofern die Artikel der Positionen in Ausprägungen geführt und automatisch eröffnet werden.

Für Chargen und Lose wird dabei eine neue Ausprägung erzeugt und für Seriennummern mit Bestandsführung die entsprechende Anzahl der Positionsmenge. Für Seriennummern ohne Bestandsführung ist die Aktion nicht relevant.

Hinweis:

Für Wareneingänge aus der Beschaffung und aus der Produktion werden nur dann Ausprägungszuordnungen hinzugefügt, wenn für die aktuell betrachtete Wareneingangsposition noch keine Ausprägungszuordnungen bestehen. Für Wareneingänge aus Verteilung werden nur 2.-Wahl-Positionen berücksichtigt. Für Wareneingänge aus Kunden-Rücksendung ist die Aktion nicht relevant.

Weitere Informationen finden Sie in dieser Dokumentation: Ausprägungen im Wareneingang

3.3.4 Ausprägungszuordnung hinzufügen

Mit der Aktion „Ausprägungszuordnung hinzufügen“ können Sie zu gespeicherten Wareneingangspositionen fehlende Ausprägungen hinzufügen, sofern die Artikel der Positionen in Ausprägungen geführt werden.

Hinweis:

Die Aktion ist nicht relevant für Artikel, die mit dem Ausprägungstyp „Seriennummer ohne Bestandsführung“ geführt werden.

Weitere Informationen finden Sie in dieser Dokumentation: Ausprägungen im Wareneingang

3.3.5 Seriennummern hinzufügen…

Mit der Aktion „Seriennummern hinzufügen…“ können Sie zu gespeicherten Wareneingangspositionen fehlende Seriennummern hinzufügen lassen, sofern der Artikel der Wareneingangsposition mit dem Ausprägungstyp „Seriennummer mit Bestandsführung“ geführt wird.

Weitere Informationen zu Ausprägungen finden Sie in dieser Dokumentation: Ausprägungen im Wareneingang

4 Berechtigungen

Informationen zu den Berechtigungen finden Sie in dieser Dokumentation: Einführung: Wareneingänge