Themenübersicht

Die Konfiguration des Produktionsmoduls erfordert eine Analyse des Unternehmen–Produktionsprozesses. Da das System ausgebaut ist, können die Produktionsprozesse auch komplex verwaltet werden. Es ist möglich, externe oder interne Geschäftspartner in die Produktion einzubeziehen, in Chargen zu produzieren, Seriennummern automatisch zu vergeben und das Produkt zum Zeitpunkt des Produktionsauftrags zu konfigurieren.

Im ersten Teil des Artikels wird die Konfiguration des Produktionsprozesses vorgestellt, während im zweiten Teil die Umsetzung des Produktionsprozesses beschrieben wird.

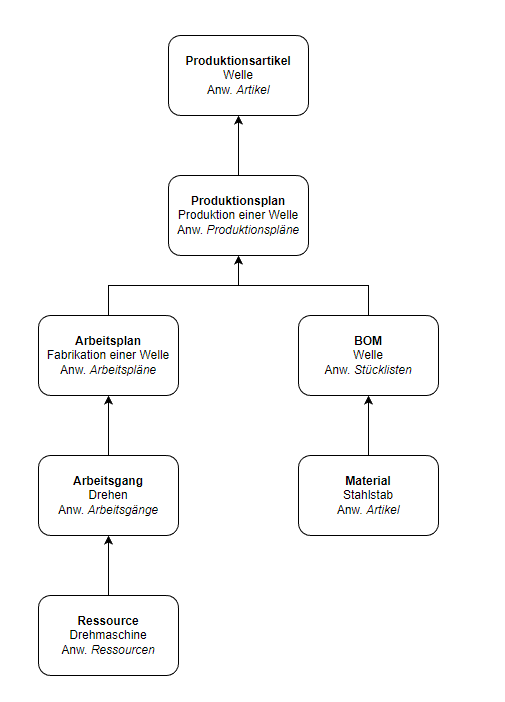

Der unternehmensbezogene Kontext für den Einsatz des Produktionsmoduls wird am Beispiel vom Drehen einer Welle dargestellt. Das folgende Diagramm zeigt die Produktionsstruktur, die erstellt werden muss, um die Produktion im System korrekt freizugeben.

Die Konfiguration des Prozesses im System gliedert sich in folgende Schritte:

- einen Beschaffungs-Artikel erstellen, also das Material zum Drehen einer Welle

- eine Stückliste erfassen, die das im obigen Schritt definierte Material beinhaltet

- eine Ressource erfassen

- einen Arbeitsgang erfassen

- Einen Produktions-Arbeitsplan erstellen

- einen Produktionsplan erstellen

- einen Produktionsartikel erfassen, für den eine Produktionsstruktur festgelegt wird

Ein Beispiel für die Bearbeitung der Produktion erfolgt in folgenden Schritten:

- Erstellung und Einlastung eines Produktionsauftrags

- die produktionsauftragsrelevanten Aktivitäten buchen

- den Wareneingang durchführen

Beschaffungs-Artikel erstellen

Bei Produktionsprozessen wird eine Make-or-Buy-Analyse durchgeführt, die die Herkunft der in der Produktion verwendeten Materialien bestimmt. Beim dargestellten Geschäftsprozesses ist das Material für die Welle ein Einkaufsartikel. Um einen Stab aus Stahl zu erstellen, ist Folgendes zu tun:

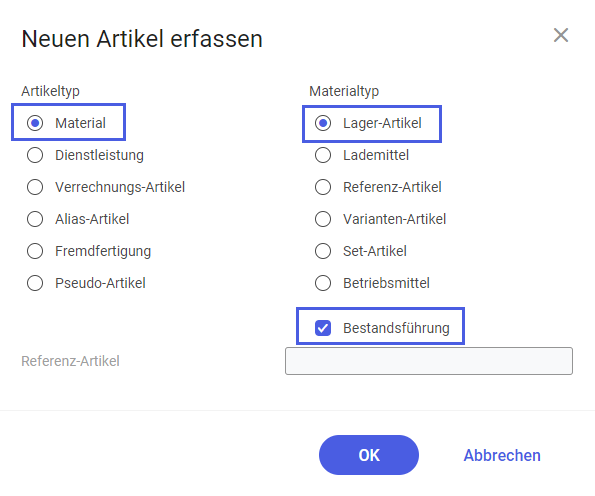

- Die Anwendung Artikel ausführen, um einen neuen Artikel zu definieren.

AchtungBei der Multi-Site-Struktur sollte ein Artikel von der höchsten verfügbaren Organisation aus angelegt werden; dies erleichtert die spätere Bearbeitung des Artikels in der Unternehmensstruktur. Wenn das Beispiel in der Präsentationsumgebung von Comarch abgespielt wird, sollte ein Artikel für die Organisation 00000 erfasst werden. - Einen neuen erfassen. Dazu müssen Sie Folgendes auswählen.

- Artikeltyp: Material.

- Materialtyp: Lager-Artikel.

- Den Parameter Bestandsführung aktivieren.

Dialogfenster Neuen Artikel erfassen in der Anwendung Artikel - Die Daten im Dialogfenster Neuen Artikel erfassen über die Schaltfläche [OK] akzeptieren. Für den neuen Artikel wird die Ansicht Basis erfasst.

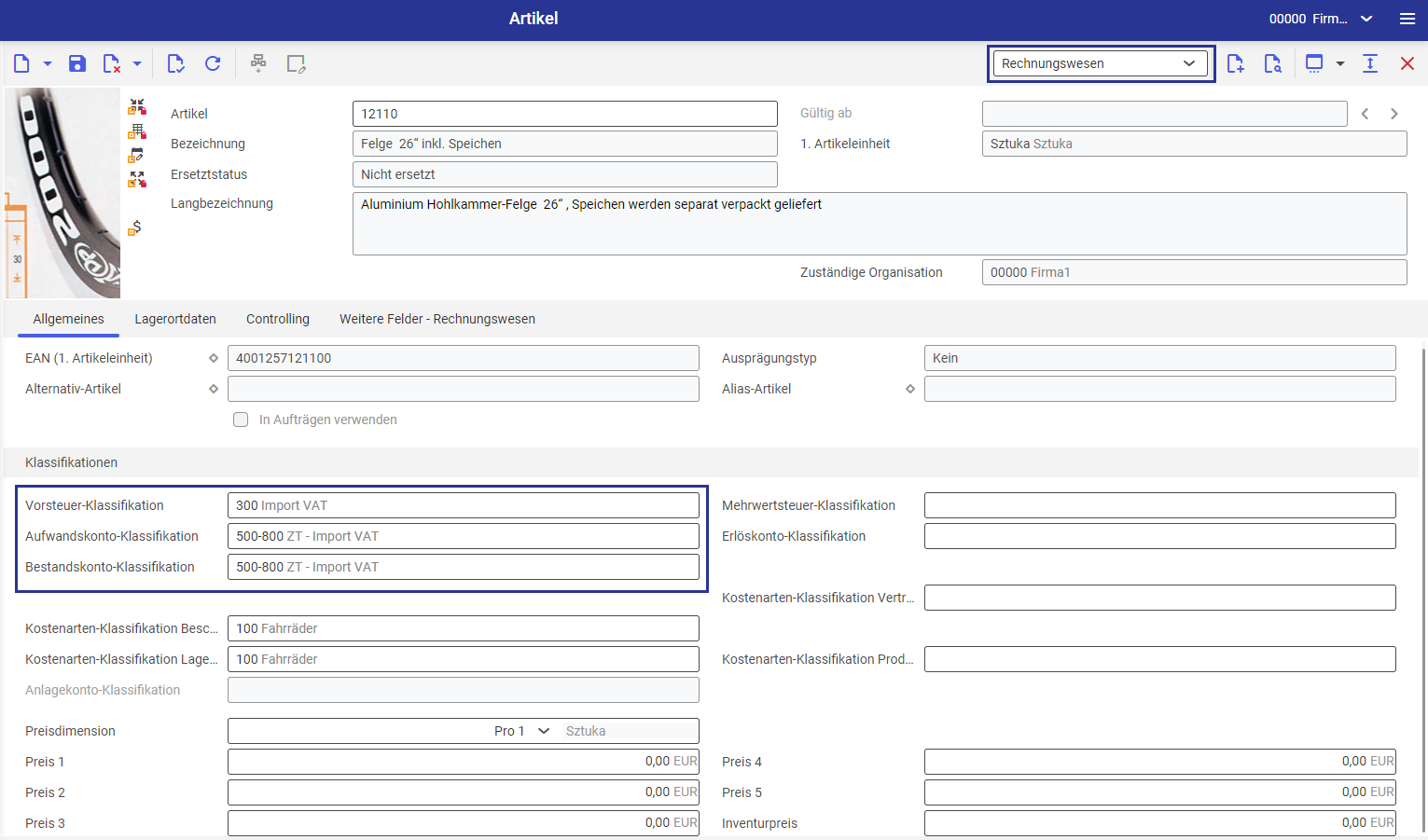

Der Artikel, die Bezeichnung und die 1. Artikeleinheit müssen unbedingt erfasst werden. Im Falle des erfassten Artikels ist die ausgewählte Einheit m3. - Für den Artikel die Ansicht Rechnungswesen erfassen.

Anwendung Artikel, Ansicht Rechnungswesen Für den Beschaffungs-Artikel, der zusätzlich intern gelagert wird, ist es notwendig, folgende Klassifizierungen zu wählen:

- Vorsteuer

- Aufwandskonto

- Bestandskonto

HinweisSie können auch die Tastenkombination Strg + linker Mausklick, um direkt in der Anwendung zu gelangen, in der die ausgewählten Daten definiert werden.

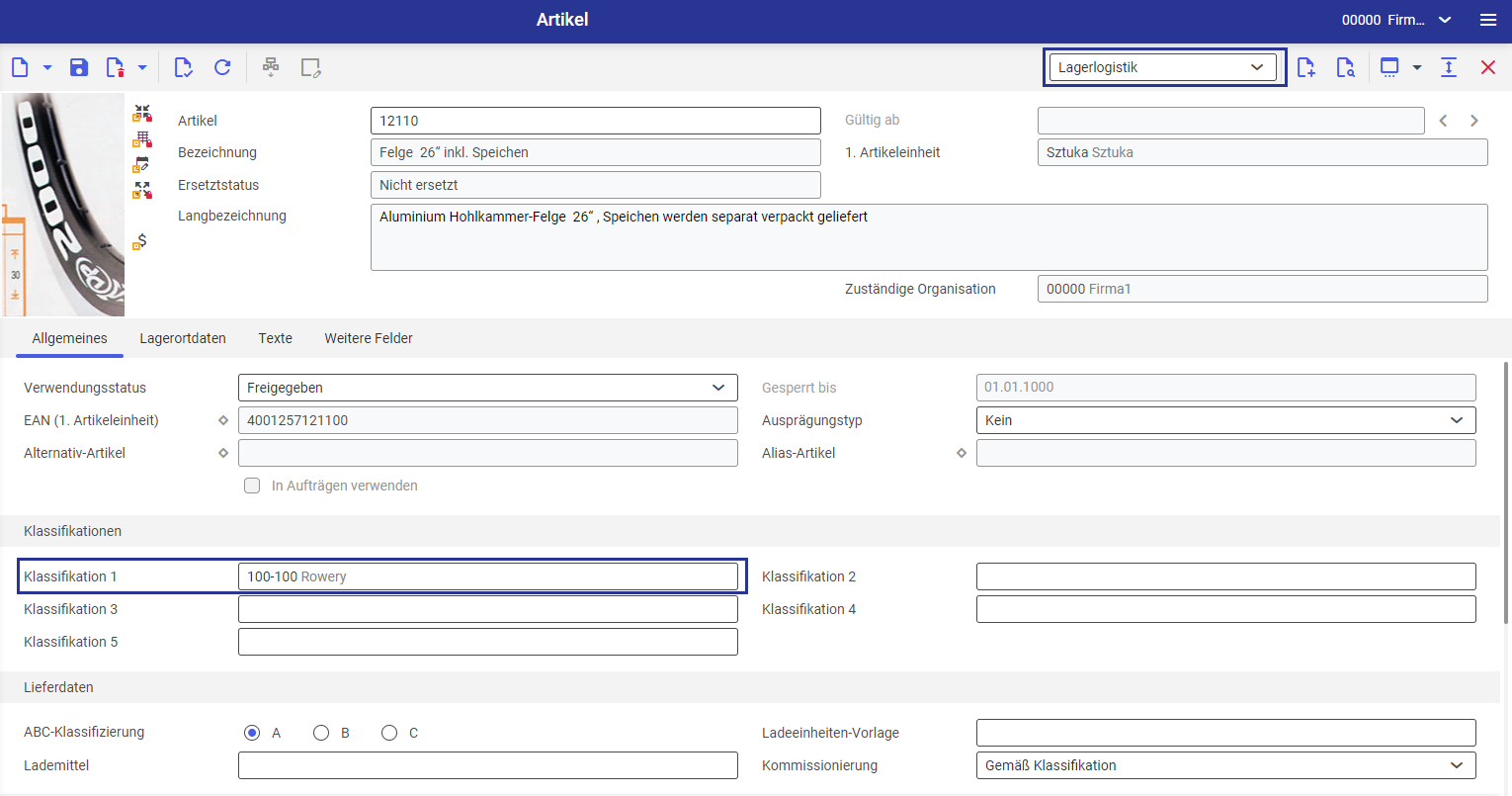

- Die Ansicht Lagerlogistik für den Artikel erfassen.

Anwendung Artikel, Ansicht Lagerlogistik Die Klassifikation 1 muss für den Artikel unbedingt definiert werden. Die Klassifikationen werden in der Anwendung Klassifikationen → Klassifikationen für Lager-Artikel 1 erstellt.

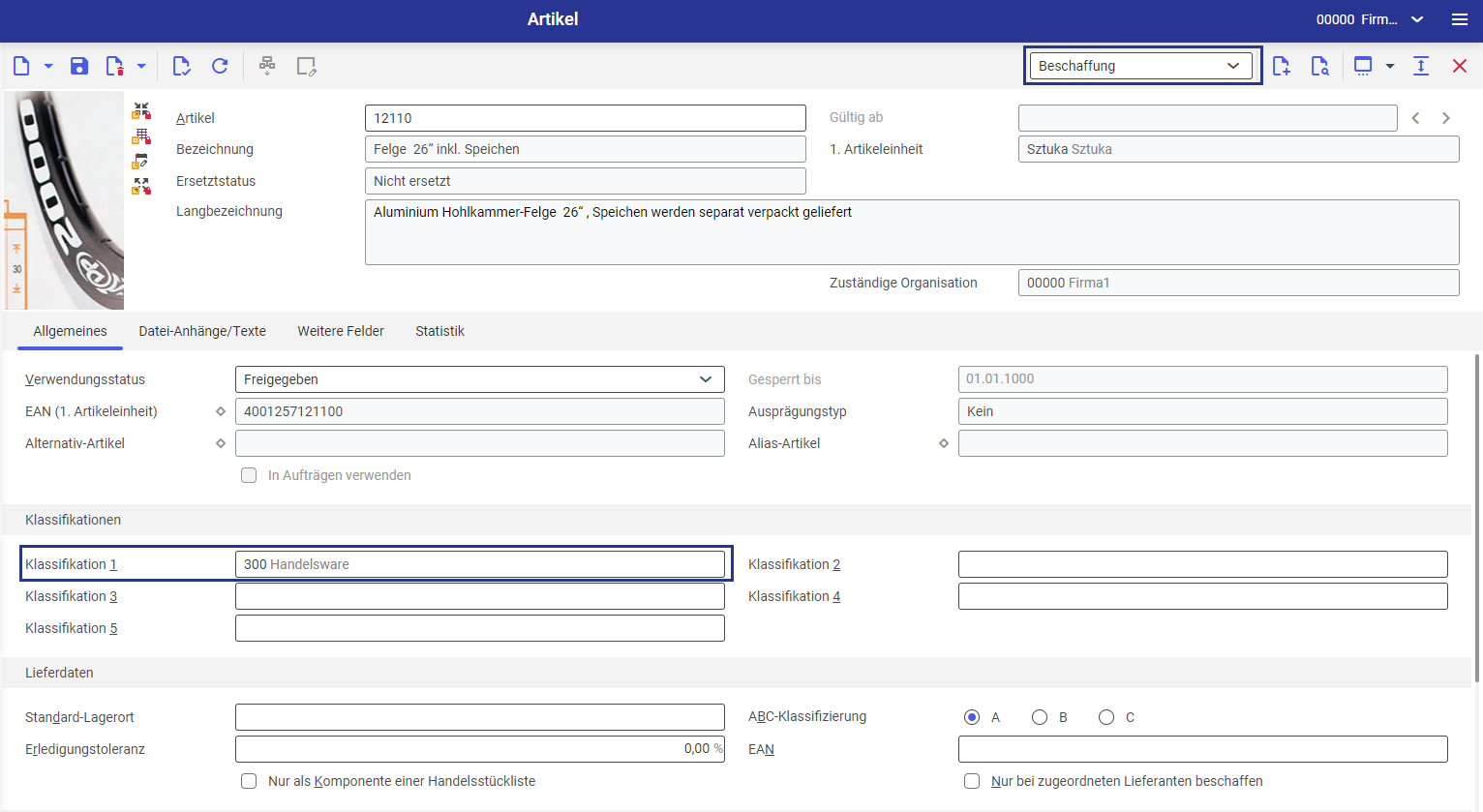

- Für den Artikel die Ansicht Beschaffung erfassen.

Die Klassifikation 1 muss für den Artikel unbedingt definiert werden. Die Klassifikationen werden in der Anwendung Klassifikationen → Klassifikationen für Beschaffungs-Artikel 1 erstellt. - Für den Artikel die Ansicht Disposition erfassen.

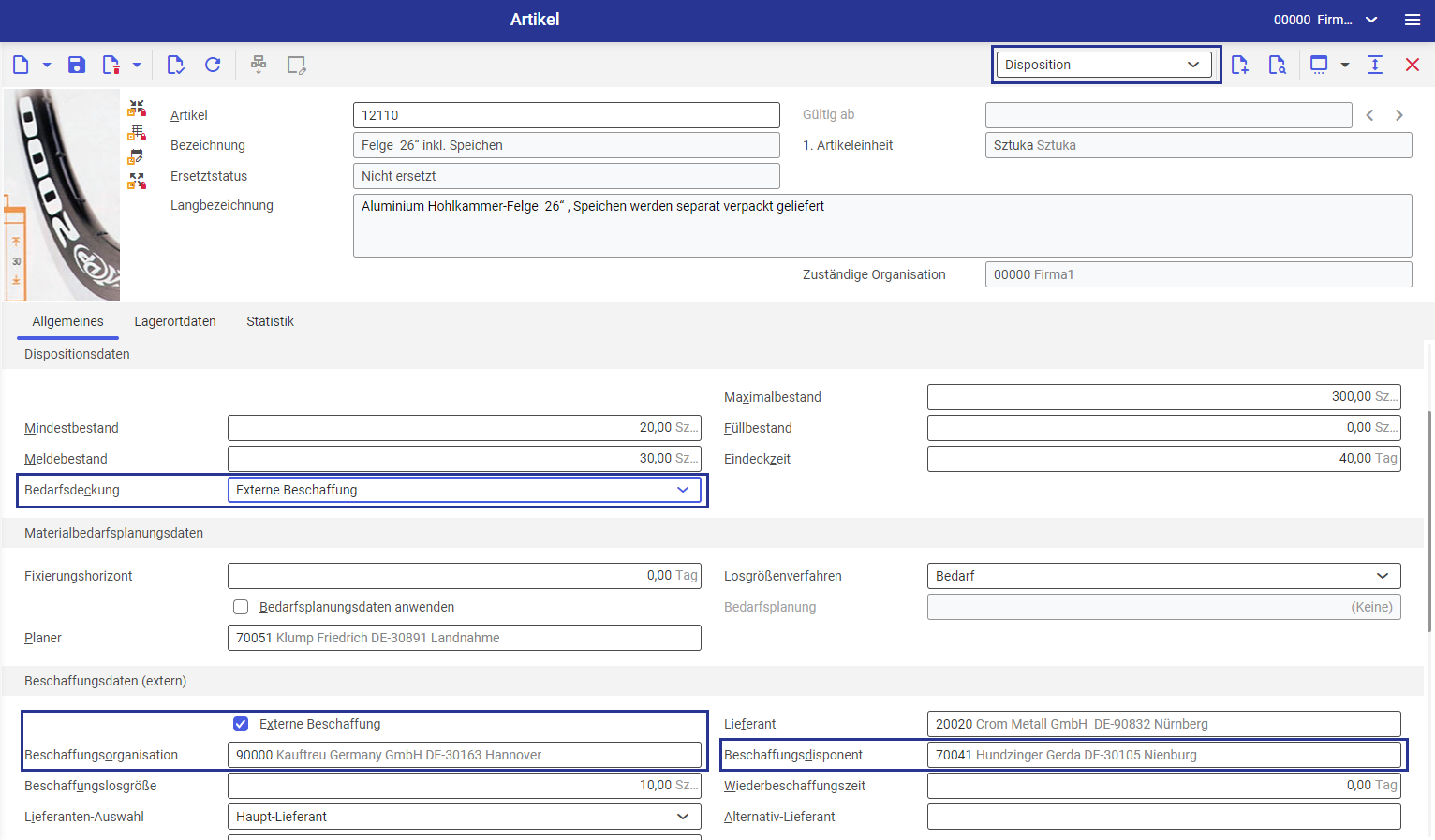

Anwendung Artikel, Ansicht Disposition In der Ansicht Disposition müssen unbedingt folgende Daten definiert werden:

- In der Sektion Dispositionsdaten, im Feld Bedarfsdeckung muss die Herkunft des Artikels ausgewählt werden. Bei der Konfiguration muss auf dem Beispiel die Option Externe Beschaffung ausgewählt werden.

- Wenn die externe Beschaffung ausgewählt wurde, ist die Sektion Beschaffungsdaten (extern) dadurch zu aktivieren, dass der Parameter Externe Beschaffung markiert wird. Obligatorische Felder sind:

- Beschaffungsorganisation – es soll Organisation ausgewählt werden, die für die Beschaffung in der Organisation zuständig ist. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie die Organisation 90000.

- Beschaffungsdisponent – es soll ein Disponent ausgewählt werden, der für den ausgewählten Beschaffungsartikel zuständig ist. Wenn die Materialbedarfsplanung freigegeben wird, ist es möglich, Artikel für den vorgesehenen Disponenten zu planen.

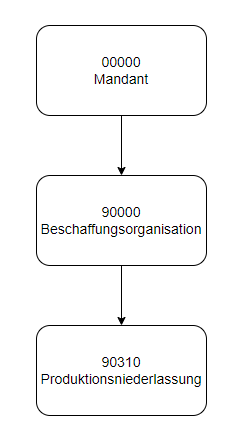

- Die erstellten Ansichten auf untere Unternehmensorganisationen kopieren, um die einmal definierten Informationen von den einzelnen Niederlassungen zu nutzen. Bei mehrstufigen Organisationsstrukturen ist es erforderlich, die Ansichten auf alle Ebenen zu kopieren. Das nachstehende Diagramm zeigt das Organisationsschema, das in der Systemtestumgebung verfügbar ist.

Organisationsstruktur in der Systemtestumgebung Um die erstellten Ansichten auf untergeordnete Organisationen zu übertragen, ist es notwendig, in der Anwendung Artikel:

- Die Organisation im Kontextmenü unter der Standard-Schaltflächenleiste auszuwählen, für die die erstellen Artikelansichten kopiert werden. Für das dargestellte Beispiel wird dies die Organisation 90000.

- Die Übertragung der Ansicht Rechnungswesen im System ist gesperrt, weil die Rechnungswesensdaten in Organisationen unterschiedlich sein können. Wenn es sich bei der untergeordneten Organisation um eine Beschaffungsniederlassung handelt, muss die Ansicht Rechnungswesen neu erfasst werden (Schritt Nr. 4 wiederholen).

- Weitere Ansichten: Lagerlogistik, Disposition, Beschaffung sind über die Schaltfläche [Daten für die ausgewählten Organisationen übernehmen] zu kopieren, die sich auf der Standard-Schaltflächenleiste befindet. Dazu müssen Sie die Ansicht öffnen und die Schaltfläche anklicken.

- Nachdem Sie die Artikeldaten für die Beschaffungsorganisation übernommen haben, wiederholen Sie den Vorgang für die Produktionsniederlassung. Für das dargestellte Beispiel wird dies die Organisation 90310. In der Produktion stehen nur die Ansichten Basis, Lagerlogistik, Disposition und Produktion zur Verfügung, da es sich nicht um eine Beschaffungsorganisation handelt.

- Um die Korrektheit der Daten für untergeordnete Strukturen zu überprüfen, öffnen Sie mit der Schaltfläche [Organisationsstruktur] das Vorschaufenster der Organisationsstruktur des Artikels. Ein korrekt erstellter Beschaffungsartikel sollte die folgende Struktur aufweisen:

Struktur des Beschaffungsartikels

Stücklisten erfassen

Die Hauptfunktion des Beispielproduktionsprozesses ist die Verarbeitung von Materialinput in Materialoutput. Im System ist die Stückliste eine Anweisung zur Umwandlung von Materialien in ein anderes Material. Um eine Stückliste zu erfassen, müssen Sie:

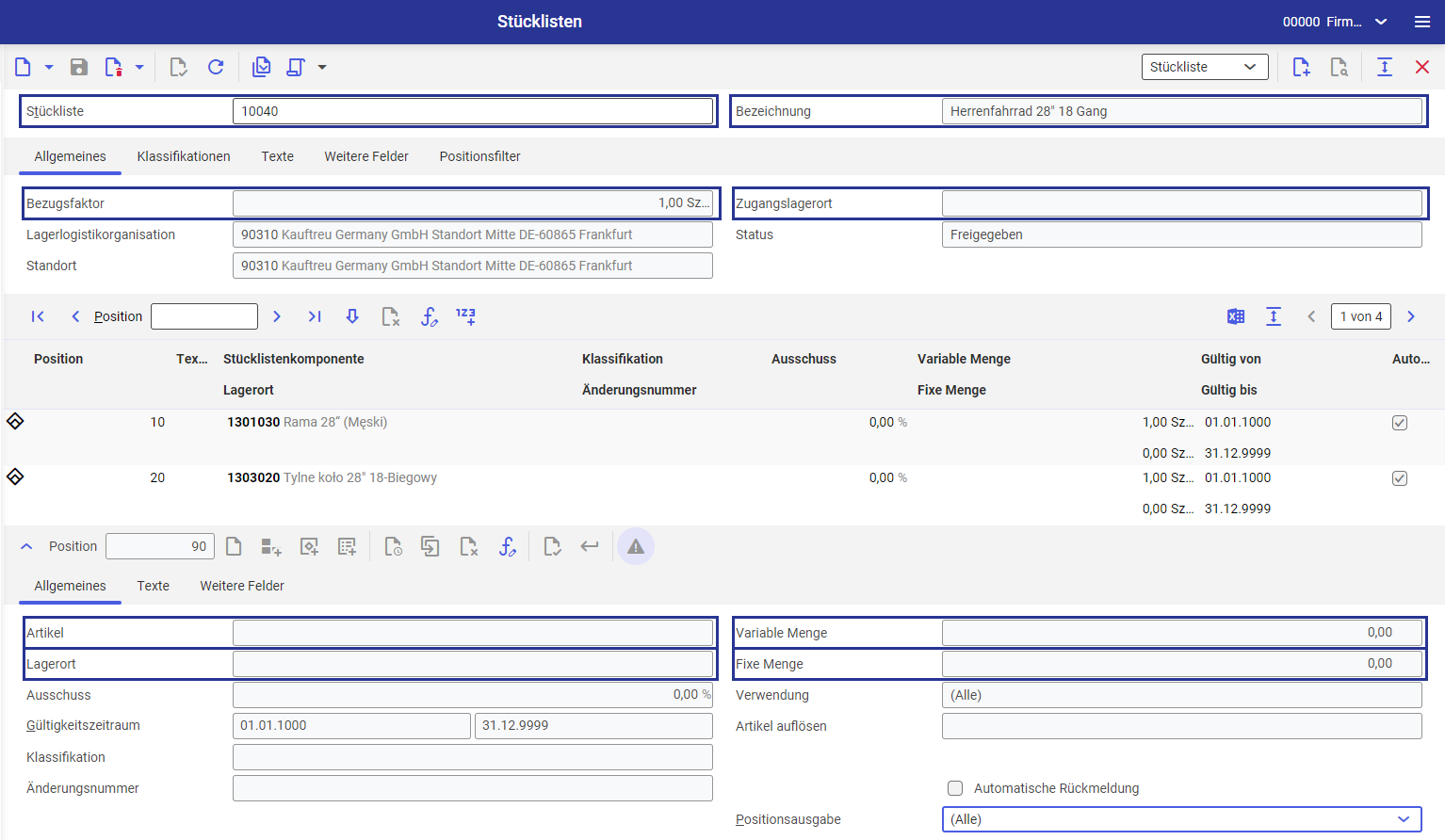

- die Anwendung Stücklisten ausführen

Die Anwendung Stücklisten - Den Namen der Stückliste im Feld Stückliste angeben.

- Die Beschreibung der Stückliste im Feld Bezeichnung angeben.

- Den Bezugsfaktor für die Stückliste, sowie die Einheit im Feld Bezugsfaktor angeben. Bei der Produktion des Materials bezieht sich das System auf den Bezugsfaktor. Wenn der Bezugsfaktor 2 beträgt und die Produktion von 10 Einheiten des Produktionsartikels bestellt wird, wird der Produktionsmaterialbedarf entsprechend der folgenden Formel berechnet:

Für das konfigurierte Beispiel legen Sie den Wert 1 und die Einheit Stück fest. - Im Feld Zugangslagerort das Lager auswählen, in das der hergestellte Artikel geliefert werden soll. Die Lagerorte werden in der Anwendung Lagerorte angelegt und einer lagerlogistischen Organisation zugeordnet, bei der es sich um eine Produktionsorganisation handeln kann.

Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie den Lagerort 100. - Der Positionseditor ermöglicht das Hinzufügen von Materialien zur Stückliste. Dazu ist Folgendes zu machen:

- im Feld Artikel das Material auswählen, das der Stückliste hinzugefügt werden soll. Der zuvor erfasste Artikel muss angegeben werden.

- im Feld Lagerort das Lagerort auswählen, aus dem das Material für die Produktion entnommen werden soll. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie den Lagerort 100.

- im Feld Variable Menge die Menge und die Einheit des Materials angeben, die für die Herstellung einer bestimmten Referenzmenge eines Produktionsartikels erforderlich sind. Die gewählte Einheit sollte mit der Einheit übereinstimmen, die in der Anwendung Artikel für das hinzuzufügende Material definiert ist. Für das zu konfigurierende Beispiel ist der Wert 2 m3 festzulegen.

- im Feld Fixe Menge die Menge und die Einheit des Materials angeben, die für die Herstellung eines Produktionsartikels erforderlich sind. Die eingegebene Menge ist immer fix, unabhängig von der produzierten Menge. Die gewählte Einheit sollte mit der Einheit übereinstimmen, die in der Anwendung Artikel für das hinzuzufügende Material definiert ist. Für das zu konfigurierende Beispiel ist der Wert 1 m3 festzulegen.

- die Position der Stückliste über die Schaltfläche [Aktuelle Position übernehmen] einfügen.

- Die erfasste Stückliste über die Schaltfläche [Speichern] und über die Schaltfläche [Aktion auswählen] -> [Freigeben] freigeben.

Ressourcen erfassen

Um die Aktivität des Produktionsprozesses zu definieren, ist es notwendig, die Ressourcen zu erfassen, die im Produktionsprozess zur Herstellung des Produktionsartikels verwenden wird. Dazu ist Folgendes zu machen:

- Die Anwendung Ressourcen ausführen.

Die Anwendung Ressourcen - Im Feld Ressource den Namen der Ressource festlegen.

- Die Beschreibung der Ressource im Feld Bezeichnung angeben.

- Im Feld Produktionseinheit die Einheit auswählen, in der die Ressource arbeiten soll. Der Standardwert, der dem Feld Kapazitätstyp zugewiesen ist, ist Zeitabhängig – dies beschränkt die Auswahl nur auf die Zeiteinheiten (Sekunden, Minuten und Stunden). Für das zu konfigurierende Beispiel müssen Zeiten festgelegt werden.

- Im Feld Ressourceneinheit die Einheit auswählen, in der die Ressource den Produktionsprozess durchführen soll. Für das zu konfigurierende Beispiel müssen die Einheit Stück festgelegt werden.

- Im Feld Kostenstelle die Kostenstelle auswählen, für die die Arbeitszeit der Ressource abgerechnet werden soll. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie den Wert 10000.

- Im Feld Bewertung von Lücken als Unterbrechung festlegen, wie die Arbeitszeit der Ressource geplant werden soll, wenn eine Unterbrechung der für die Produktion verfügbaren Zeit vorliegt. Für das zu konfigurierende Beispiel die Option Mit zeitlicher Unterbrechung reservierbar auswählen.

BeispielDauert ein Arbeitsgang mit einer definierten Ressource 10 Stunden, so berücksichtigt der Arbeitsplan die definierten Pausen und sieht z.B. wie folgt aus:- I Schicht: 12:00 Uhr – 14:00 Uhr (2 Stunden)

- II Schicht: 14:00 Uhr – 17:00 Uhr; 17:30 Uhr – 22:00 Uhr (3 + 4,5 Stunden)

- III Schicht: 22:00 Uhr – 22:30 Uhr (0,5 Stunden)

Der Arbeitsgang ohne Unterbrechungen kann beispielsweise bei der Planung des Betriebs von Industrieofen verwendet, die über Nacht z. B. nicht ausgeschaltet werden können.

- Im Feld Wochenzeitmodell das Zeitmodell der Ressource auswählen. Das Wochenzeitmodell wird in der Anwendung Wochenzeitmodelle so definiert, dass die in den Anwendungen Schichten und Zeitmodelle definierten Daten kombiniert werden. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie den Wert 200.

- Im Feld Ressourcentyp den Typ der hinzuzufügenden Ressource auswählen. für das zu konfigurierende Beispiel den Wert Objekt auswählen.

- Die erfasste Ressource über die Schaltfläche [Speichern] speichern.

Einen Arbeitsgang erfassen

Ressourcen werden in den Arbeitsgängen eingesetzt, denen sie zugeordnet sind. Um einen neuen Arbeitsgang im System zu definieren, ist es notwendig:

- Die Anwendung Arbeitsgänge auszuführen

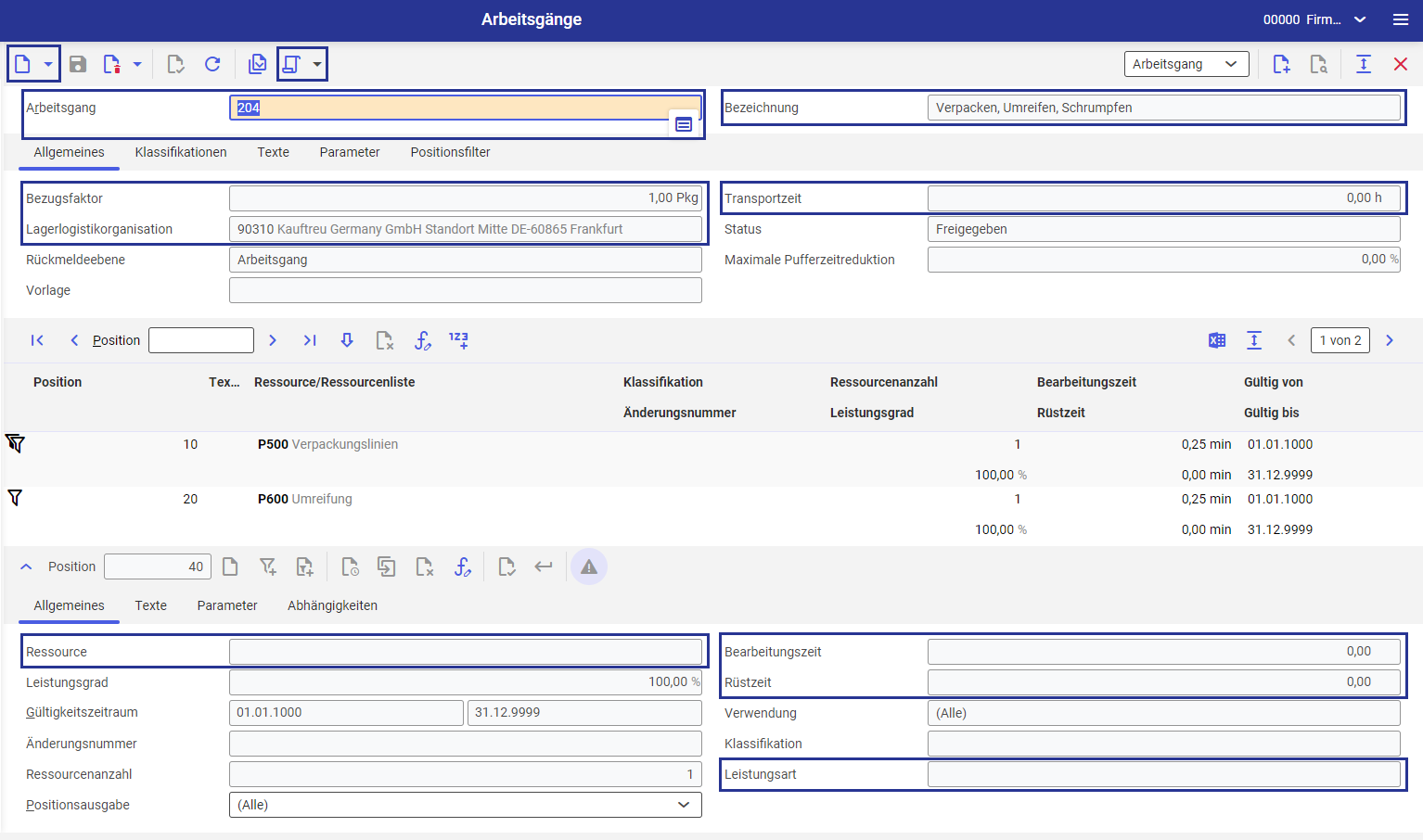

Die Anwendung Arbeitsgänge - einen neuen Arbeitsgang über die Schaltfläche [Neuer Arbeitsgang] -> [Arbeitsgang] erfassen. Der Arbeitsgang, der erfasst wird, ist ein Multi-Site-Produktionsarbeitsgang. Sie wird für den Produktionsbetrieb erstellt, in der der Produktionsprozess konfiguriert wird.

- im Feld Arbeitsgang den Namen des Arbeitsgangs definieren.

- im Feld Bezeichnung die Beschreibung des Arbeitsgangs angeben.

- im Feld Bezugsfaktor den für den Arbeitsgang relevanten Bezugsfaktor sowie die Einheit angeben. Bei der Produktion des Materials bezieht sich das System auf den Bezugsfaktor. Wenn der Bezugsfaktor 1 beträgt und die Produktion von 10 Einheiten des Produktionsartikels bestellt wird, wird die Arbeitszeit der Ressource entsprechend der folgenden Formel berechnet:

Für das zu konfigurierende Beispiel ist der Wert 1 für die Einheit Stück festzulegen. - im Feld Logistikorganisation die Organisation festlegen, die für die Prozesse der Lagerlogistik verantwortlich sein wird. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie die Organisation 90310.

- Im Feld Transportzeit kann eine zusätzliche Transportzeit festgelegt werden, die vor und nach dem Arbeitsgang hinzugefügt wird. Für das zu konfigurierende Beispiel muss 1 Stunde festgelegt werden.

- Mit dem Positionseditor können Sie die Ressourcen hinzufügen, die für die Durchführung des Arbeitsgangs verwendet werden sollen. Dazu ist Folgendes zu machen:

- im Feld Ressourcen die Ressource auswählen, die zuvor in der Anwendung Ressourcen erfasst wurde.

- im Feld Bearbeitungszeit die Arbeitszeit der Ressource festlegen, die für die Durchführung des definierten Arbeitsgangs erforderlich ist, für eine Bezugsmenge. Die Bearbeitungszeit muss in der Zeiteinheit definiert werden, die für die Ressource in der Anwendung Ressourcen im Feld Produktionseinheit ausgewählt wurde. Für das zu konfigurierende Beispiel müssen 5 Stunden festgelegt werden.

- im Feld Rüstzeit die Zeit festlegen, die benötigt wird, um die Maschine auf den Arbeitsgang vorzubereiten. Unabhängig von der produzierten Menge ist diese Zeit für den Prozess immer fix und wird nicht durch eine definierte Bezugsmenge neu berechnet. Für das zu konfigurierende Beispiel muss 1 Stunde festgelegt werden.

- im Feld Leistungsart die Art der Leistung festlegen, die eine Klassifikation der Produktionskosten für den Arbeitsgang ermöglicht. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie den Wert 100.

- die Ressource über die Schaltfläche [Aktuelle Position übernehmen] zum Arbeitsgang hinzufügen.

- Den erfassten Arbeitsgang über die Schaltfläche [Speichern] speichern. Bei aktiver Versionierung von Produktionsdaten oder wenn der Status der erfassten Produktionsdaten nicht den Wert Freigegeben angenommen hat, über die Schaltfläche [Aktion auswählen] → [Freigeben] freigeben.

Einen Arbeitsplan erstellen

Um einen kompletten Produktionsprozess zu planen, ist es notwendig, einen Arbeitsplan zu erstellen und dem die Arbeitsgänge zuzuordnen, die zur Herstellung eines Produktionsartikels erforderlich sind. Dazu ist Folgendes zu machen:

- Anwendung Arbeitspläne ausführen

Anwendung Arbeitspläne - einen neuen Arbeitsplan über die Schaltfläche [Neu] in der Ansicht Arbeitsplan erfassen.

- im Feld Arbeitsplan den Namen des Arbeitsplans festlegen

- Die Beschreibung des Arbeitsplans im Feld Bezeichnung angeben.

- Den Bezugsfaktor für den Arbeitsplan, sowie die Einheit im Feld Bezugsfaktor angeben. Bei der Produktion des Materials bezieht sich das System auf den Bezugsfaktor. Wenn der Bezugsfaktor 1 beträgt und die Produktion von 10 Einheiten des Produktionsartikels bestellt wird, wird die Arbeitszeit der Arbeitspläne entsprechend der folgenden Formel berechnet:

Für das zu konfigurierende Beispiel ist der Wert 1 für die Einheit Stück festzulegen. - im Feld Logistikorganisation die Organisation festlegen, die für die Prozesse der Lagerlogistik verantwortlich sein wird. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie den Wert 90310.

- Mit dem Positionseditor können Sie den Arbeitsplan hinzufügen, der für die Durchführung des Produktionsprozesses verwendet werden sollen. Dazu ist Folgendes zu machen:

- im Feld Arbeitsgang den Arbeitsgang auswählen, der vorher in der Anwendung Arbeitsgänge definiert wurde.

- im Feld Menge die Anzahl der Arbeitsgänge definieren, die für den Produktionsprozess für den im Feld Bezugsfaktor definierten Wert erforderlich sind. Für das zu konfigurierende Beispiel muss 1 Stück festgelegt werden.

- Den Arbeitsgang über die Schaltfläche [Aktuelle Position übernehmen] zum Arbeitsplan hinzufügen.

- Den erfassten Arbeitsgang über die Schaltfläche [Speichern] speichern. Bei aktiver Versionierung von Produktionsdaten oder wenn der Status der erfassten Produktionsdaten nicht den Wert Freigegeben angenommen hat, über die Schaltfläche [Aktion auswählen] → [Freigeben] freigeben.

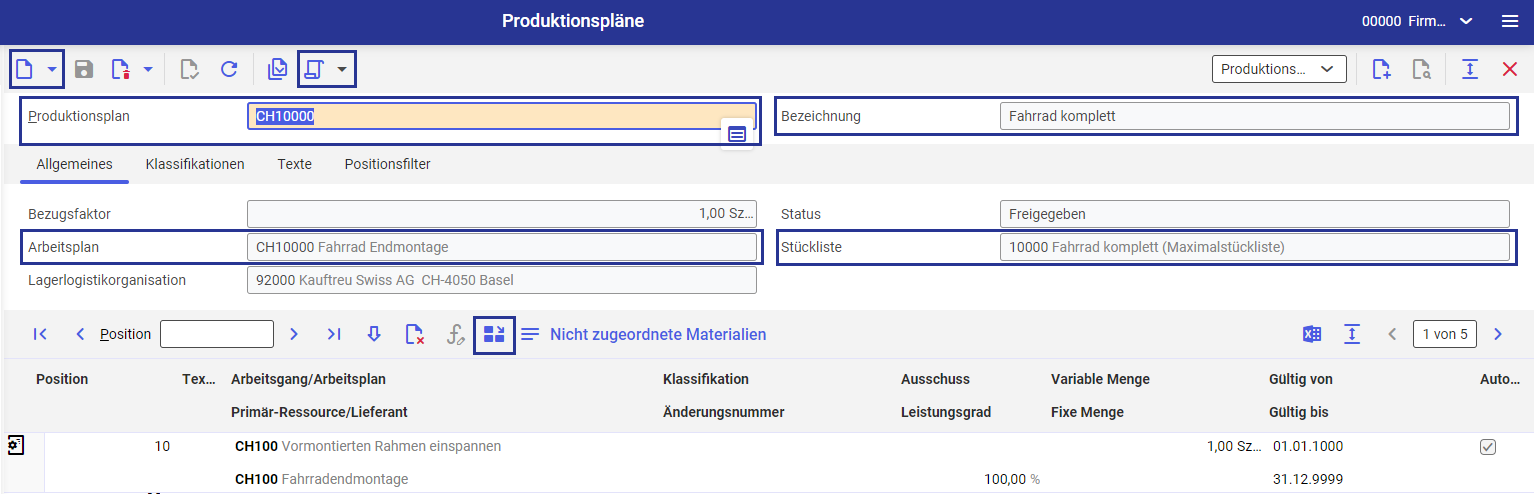

Einen Produktionsplan erstellen

Bei komplexen Produktionsprozessen hilft es, den Produktionsplan festzulegen. Er ermöglicht die Zuordnung von Materialien zu den Arbeitsgängen eines Produktionsprozesses in dieser Reihenfolge, die der Prozess erfordert. Dazu ist Folgendes zu machen:

- Anwendung Produktionspläne ausführen

Anwendung Produktionspläne - im Feld Produktionsplan den Namen des neuen Produktionsplans definieren.

- Die Beschreibung des Produktionsplans im Feld Bezeichnung angeben.

- auf der Registerkarte Allgemeines im Feld Arbeitsplan einen Arbeitsplan auswählen, der zuvor in der Anwendung Arbeitspläne erfasst wurde.

- im Feld Stückliste eine Stückliste auswählen, die zuvor in der Anwendung Stückliste erfasst wurde.

- Einen neuen Produktionsplan über die Schaltfläche [Speichern] speichern.

HinweisDer Produktionsplan ruft beim Speichern die Daten aus dem ausgewählten Arbeitsplan sowie der Stückliste. Die Daten werden in der Tabelle im Arbeitsbereich angezeigt. - Des Weiteren sind die Materialien den entsprechenden Arbeitsgängen zuzuordnen. Das heißt, dass das Material, das einem Arbeitsgang zugeordnet wurde, aus dem Lager entnommen zum Zeitpunkt des Beginns des Produktionsarbeitsgangs. Dazu ist Folgendes zu machen:

- Eine Position des Arbeitsgangs in der Tabelle auswählen, der die ausgewählten Materialien aus der ausgewählten Stückliste zugeordnet werden sollen.

- den Dialogfenster Materialien zuordnen über die Schaltfläche [Materialien zuordnen] öffnen.

Den Dialogfenster Materialien zuordnen - die Materialien durch das Markieren der Parameter bei den Positionen, die dem entsprechenden Arbeitsgang zugeordnet werden sollen, auswählen.

- die Auswahl über die Schaltfläche [Zuordnen] speichern.

AchtungWenn Materialien einem Arbeitsgang nicht zugeordnet sind, werden sie abgerufen, wenn der erste Arbeitsgang des Produktionsprozesses beginnt.

- Den Produktionsplan über die Schaltfläche [Speichern] speichern.

Produktionsartikel erstellen

Die Erstellung eines Produktionsartikels ist notwendig, um den Produktionsprozess durchführen zu können. Die definierten Produktionsstrukturen sollten mit dem Produktionsartikel verknüpft werden. Dazu ist Folgendes zu machen:

- die Anwendung Artikel ausführen.

- den zuvor erfassten Artikel auswählen.

- den Artikel mithilfe der Schaltfläche [Neu] -> [Duplizieren] duplizieren. es wird ein Dialogfenster Artikel duplizieren angezeigt.

Dialogfenster Artikel duplizieren in der Anwendung Artikel - In dem Dialogfenster muss:

- im Feld Duplizieren nach den Namen des zu erstellenden Produktionsartikels eingeben

- den Parameter Vererbungsstruktur übernehmen aktivieren

- den Parameter Beschaffung deaktivieren- die Ansicht ist für Produktionsartikel nicht erforderlich.

- den Duplizierungsprozess über die Schaltfläche [OK] bestätigen.

- In der Ansicht Basis, im Feld 1. Artikeleinheit die Artikeleinheit ändern. Für das zu konfigurierende Beispiel ist die Einheit von m3 auf Stücke zu ändern.

- Die Daten in der Ansicht Disposition ändern.

Ansicht Disposition für den Produktionsartikel:- In der Sektion Dispositionsdaten, im Feld Bedarfsdeckung die Option Produktion auswählen.

- In der Sektion Beschaffungsdaten (extern) den Parameter Externe Beschaffung deaktivieren.

- Im Karteireiter Produktionsdaten:

- den Parameter Produktionsdaten anwenden aktivieren

- im Feld Beschaffungsdisponent – den Disponenten definieren, der für die ausgewählte Produktion zuständig ist. Wenn die Materialbedarfsplanung freigegeben wird, ist es möglich, Artikel für den vorgesehenen Disponenten zu planen.HinweisBeim Speichern der Ansicht Disposition kann das System eine Warnung für den Artikel anzeigen, dass keine Produktionsdaten für den Artikel definiert sind. Die Warnung ist zu akzeptieren; daraufhin soll die Ansicht noch einmal gespeichert werden. Die Produktionsdaten für den Artikel werden in dem nächsten Schritt erfasst.

- die Ansicht Produktion für den Artikel erfassen. Ansicht Produktion für den ProduktionsartikeIn der Ansicht Produktion ist Folgendes zu machen:

- Die Klassifikation 1 für den Artikel auswählen. Die Klassifikationen werden in der Anwendung Klassifikationen → Klassifikationen für Produktionsartikel 1 erstellt.

- in der Sektion Produktionsverfahren das Produktionsverfahren auswählen Für das zu konfigurierende Beispiel muss der Wert Produktionsplan festgelegt werden.

- In der Sektion Produktionsverfahren, in Feldern Stückliste, Arbeitsplan und Produktionsplan die zuvor erfassten Produktionsstrukturen zuordnen.

- Die erstellte Ansicht auf untere Unternehmensorganisationen kopieren, um die einmal definierten Informationen von den einzelnen Niederlassungen zu nutzen. Dies geschieht über die Schaltfläche [Daten für die ausgewählten Organisationen übernehmen].

- den Artikel über die Schaltfläche [Speichern] speichern. Ein korrekt erstellter Produktionsartikel sollte die folgende Struktur aufweisen:

Struktur des Produktionsartikels

Produktionsauftrag erstellen und einlasten

Die oben genannten Schritte führen dazu, dass die Produktionsstruktur des Artikels korrekt konfiguriert werden. Die Erstellung des Produktionsauftrags beginnt den Produktionsprozess im System. Um einen Produktionsauftrag zu erstellen, ist Folgendes zu machen:

- die Anwendung Produktionsaufträge ausführen.

Anwendung Produktionsaufträge - Im ersten Teil des Felds Produktionsauftrag die Produktions-Auftragsart auswählen. Die Produktions-Auftragsart muss zuvor in der Anwendung Produktions-Auftragsarten definiert werden. In der Anwendung werden die Input- sowie Outputeinstellungen für die Produktionsaufträge definiert. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie die Produktions-Auftragsart100.

- einen neuen Produktionsauftrag mit ausgewählter Produktions-Auftragsart über die Schaltfläche [Neu] erfassen. Im zweiten Teil des Felds wird die Produktionsauftragsnummer automatisch je nach den zugeordneten Nummernkreisen angezeigt.

- Im Feld Produktionsartikel einen zuvor definierten Produktionsartikel auswählen.

- Im Feld Soll-Menge die Menge von Artikeln festlegen, die hergestellt werden soll. Für das zu konfigurierende Beispiel müssen 10 Stücke festgelegt werden.

- Den Karteireiter Terminierung öffnen.

Karteireiter Terminierung, Anwendung Produktionsaufträge - Im Feld Terminierungstyp auswählen, wie die Produktion geplant werden soll. Die ausführliche Beschreibung der Terminierungstypen befindet sich in Artikeln Einlastung des Produktionsauftrags und Produktionsaufträge. Für das zu konfigurierende Beispiel die Option Vorwärts einstufig auswählen. Das bedeutet, dass das System die Produktion so bald wie möglich ab dem im Feld Frühester Beginn angegebenen Beginndatum einplant.

- Den erfassten Produktionsauftrag über die Schaltfläche [Speichern] speichern.

- Den erfassten Produktionsauftrag über die Schaltfläche [Aktion wählen] → [Einlasten] einlasten. Nachdem die Produktionsstruktur definiert und der Produktionsauftrag erfasst wird:

- werden die Felder Produktionsplan, Stückliste und Arbeitsplan je nach den definierten Produktionsdaten auf dem Karteireiter Einlastung automatisch gefüllt.

- In der Tabelle im Arbeitsbereich werden die zugeordneten Materialien angezeigt, sowie die Arbeitsgänge und Ressourcen in den entsprechenden umgerechneten Mengen je nach den in der Produktionsstruktur definierten Daten.

- Den erfassten Produktionsauftrag über die Schaltfläche [Aktion wählen] → [Freigeben] freigeben.

- Der Produktionsauftrag wird für die Produktion geplant. Es ist möglich, den geplanten Auftrag in graphischer Form zu sehen. Dazu ist Folgendes zu machen:

- die Anwendung Ressourcenbelegung ausführen

- im Feld Auftrag die Art und Nummer des erstellten Produktionsauftrags eingeben

- die Ansicht der Anwendung über die Schaltfläche [Aktualisieren] aktualisieren.

- den Karteireiter Grafik öffnen. Der Produktionsauftrag wird für die Produktion in zwei Produktionsschichten mit Pausen und Feiertagen eingeplant (gemäß dem in der Anwendung Ressourcen definierten Wochenzeitmodell und der der Reservierung mit zeitlicher Unterbrechung).

Ansicht des Produktionsauftrags in der Anwendung Ressourcenbelegung

Die produktionsauftragsrelevanten Aktivitäten buchen

Die Buchung der produktionsauftragsrelevanten Aktivitäten ermöglicht die Produktionsabgänge und das Berichten der Ausführung von Produktionsarbeitsgängen. Dazu ist Folgendes zu machen:

- Die Anwendung Produktionsabgänge ausführen, die den Abgang der produktionsrelevanten Materialien ermöglicht.

Die Anwendung Produktionsabgänge - Im Feld Auftrag die Art und Nummer des erstellten Produktionsauftrags eingeben Nach dem Übernehmen der Daten soll das Material zum Abgang in der Tabelle angezeigt werden.

- Im Feld Buchen die Menge des abgegangenen Materials definieren. Für das zu konfigurierende Beispiel den vollständigen Produktionsabgang gemäß dem Produktionsauftrag akzeptieren, also den Wert 21 m3.

- Den Parameter bei der Position in der Tabelle aktivieren.

- Den Produktionsabgang über die Schaltfläche [Produktionsabgänge buchen] buchen.

AchtungUm den Produktionsabgang buchen zu können muss das Material auf dem Lager zugänglich sein. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, kann ein neu erstelltes Material über die Anwendung Materialbuchungen eingelagert. So können Sie den Produktionsabgang manuell durchführen. Im Geschäftsprozess werden solche Eingänge über die Beschaffungsaufträge sowie über die Anwendung Wareneingänge erfolgen.Die Anwendung MaterialbuchungenDazu ist Folgendes zu machen:- Im Feld Artikel den erfassten Beschaffungsartikel auswählen.

- Im Feld Buchungsschlüssel den Zugang auswählen Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie den Lagerort 01.

- Im Feld Lagerort den Lagerort definieren, an den der Zugang des ausgewählten Materials erfolgen wird. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie den Lagerort 100.

- Über die Enter-Taste akzeptieren.

- In dem angezeigten Feld Menge die entsprechende Menge angeben. Für das zu konfigurierende Beispiel ist der Wert 21 m3 festzulegen.

- Über die Enter-Taste akzeptieren. Der Wareneingang erfolgt mit sofortiger Wirkung.

- Zurück zur Anwendung Produktionsabgänge gehen, um den Material-Abgangsprozess für den Korrekturauftrag durchzuführen.

- Die Anwendung Arbeitsgangbuchungen ausführenDie Anwendung Arbeitsgangbuchungen

- Im Feld Auftrag die Art und Nummer des erstellten Produktionsauftrags eingeben. Nach dem Übernehmen der Daten soll das der für die Produktion notwendiger Arbeitsgang in der Tabelle angezeigt werden.

- Im Feld Gemeldete Menge die Menge des Artikels eingeben, die während des geplanten Arbeitsgangs hergestellt wurde. Für das zu konfigurierende Beispiel müssen 10 Stücke festgelegt werden.

- Im Feld Rüstzeit die Zeit festlegen, die benötigt wird, um die Maschine auf den Arbeitsgang vorzubereiten. Für das zu konfigurierende Beispiel muss 1 Stunde festgelegt werden.

- Im Feld Rüstzeit die Zeit festlegen, die benötigt wird, um die Maschine auf den Arbeitsgang vorzubereiten. Für das zu konfigurierende Beispiel müssen 50 Stücke festgelegt werden.

- Den Parameter Erledigt bei der Position in der Tabelle aktivieren.

- Den Bericht über die Schaltfläche [Arbeitsgang buchen] akzeptieren.

- Die Anwendung Produktionsaufträge ausführen.Die Anwendung Produktionsauftrag nach dem Buchen des Arbeitsgangs und nach dem Produktionsabgang

- Den zuvor erstellten Produktionsauftrag öffnen.

- Nach dem Berichten des Produktionsauftrags sollten die Felder mit Ist-Mengen die Werte der Soll-Mengen enthalten. Dies heißt auch, dass der Artikel in der angeforderten Menge hergestellt wurde.

- Es ist möglich, den Wareneingang der hergestellten Menge manuell (wie im Abschnitt Wareneingang beschrieben) oder automatisch durchzuführen. In diesem Beispiel des Produktionsprozesses wird aufgrund der Einstellung in der Anwendung Produktions-Auftragsarten, Feld Automatische Produktionszugangsmeldung, Wert Beim Rückmelden des letzten Arbeitsganges die Ware automatisch ins Lager aufgenommen, nachdem der letzte Arbeitsgang des Produktionsauftrags gemeldet wurde.

Wareneingang

Wenn ein Produktionsartikel nicht automatisch auf Lager genommen wird, nachdem der letzte Arbeitsgang des Produktionsauftrags gemeldet wurde, befolgen Sie die nachstehenden Anweisungen. Der letzte Schritt im Produktionsprozess besteht darin, den Wareneingang des hergestellten Artikels durchzuführen. Dazu ist Folgendes zu machen:

- Die Anwendung Wareneingänge ausführen.Anwendung Wareneingänge

- Die Ansicht Produktion auswählen – das heißt, dass es sich beim Wareneingang um einen Eingang aus der Produktion handelt

- Im ersten Teil des Felds Wareneingangsnummer die Wareneingangsart auswählen. Die Wareneingangsart muss zuvor in der Anwendung Wareneingangsarten definiert werden. In der Anwendung werden die Input- sowie Outputeinstellungen für den Wareneingangsprozess definiert. Wenn Sie das Beispiel in der Präsentationsumgebung von Comarch konfigurieren, wählen Sie Wareneingangsart 110.

- Einen neuen Wareneingang der entsprechenden Art über die Schaltfläche [Neu] erfassen. Wie bei den Produktionsaufträgen, wenn der Wareneingang richtig erfasst wird, wird dann die Belegnummer im zweiten Teil des Felds Wareneingangsnummer automatisch je nach den zugeordneten Nummernkreisen angezeigt.

- die Position zum Wareneingang mithilfe der Aktion [Positionen mit Auftragsbezug einfügen] hinzufügen. Es wird ein Dialogfenster Positionen mit Auftragsbezug einfügen geöffnet.Dialogfenster Positionen mit Auftragsbezug einfügen.

In dem Dialogfenster müssen Sie:- im Feld Nummer die Nummer des Produktionsauftrags eingeben, aus dem die Waren auf Lager genommen werden sollen. Über die Enter-Taste akzeptieren.

- In der Tabelle wird die hergestellte Position angezeigt.

- Im Feld Menge die Menge eingeben, die auf Lager genommen werden soll.

- Den Parameter Auswählen bei der Position in der Tabelle aktivieren.

- Über die Schaltfläche [Ausgewählte Positionen übernehmen] akzeptieren.

- Die Position wird dem Positionseditor des Wareneingangs-Belegs eingefügt.

- Die Position dem Wareneingangs-Beleg über die Schaltfläche [Übernehmen] einfügen.

- Den Wareneingang über die Schaltfläche [Speichern] speichern.

- Den Wareneingang über die Schaltfläche [Aktion wählen] → [Wareneingang buchen] buchen.

- Im Dialogfenster Wareneingang buchen den Wareneingang über die Schaltfläche [Drucken] bestätigen.

- Waren nach dem Wareneingang, sind in Beständen sichtbar, die in der Anwendung Cockpit: Bestände/Artikel überprüft werden können.