Themenübersicht

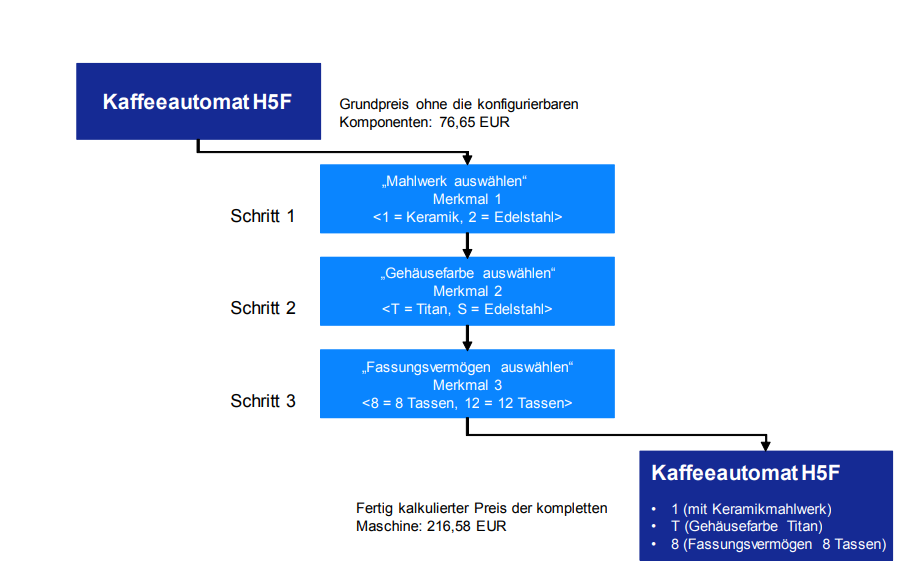

Die Konfiguration von Artikeln wird immer dann verwendet, wenn bestimmte Eigenschaften (Konfigurationsmerkmal) eines Artikels entsprechend den Anforderungen des Auftraggebers (z. B. während der Angebotsphase) genau bestimmt werden können.

Die Artikelkonfiguration ermöglicht die Erstellung von Artikelvarianten mit angepasstem Produktionsplan. Der Benutzer gibt die Konfigurationsparameter in einer bestimmten Reihenfolge ein, dann werden auf dieser Grundlage die Parameter in der Stückliste und in dem Arbeitsplan geprüft, Materialien und Ressourcen werden bestellt, Arbeitsgänge beauftragt und Mengen bzw. Zeiten mit Hilfe von Formeln berechnet.

Der Umfang, in dem Arbeitspläne und Stücklisten verwendet werden, muss sorgfältig festgelegt werden. Es ist möglich, alle Konfigurationsparameter in einer einzigen Stückliste (dies gilt auch für verschachtelte Stücklisten) und einem Arbeitsplan zu erfassen, so dass viele verschiedene Artikel produziert werden können. Ein konfigurierbarer Artikel, den es in vielen Varianten gibt, kann nur eindeutig gekennzeichnet werden, indem ihm eine Identifikation gegeben wird. In einigen Geschäftsfällen ist es daher sinnvoll, einen konfigurierbaren Artikel zu erstellen, der über Identifikationen verwaltet wird, sowie die automatische Zuweisung zu nutzen. In diesem Fall wird die Identifikation automatisch auf dem Vertriebsauftrag erzeugt, wenn der konfigurierbare Artikel erfasst wird. Die Identifikation wird auch auf dem erzeugten Produktionsauftrag eingetragen.

Bei der Artikelkonfiguration sind drei Faktoren von Bedeutung:

- Artikel, der zu konfigurieren ist (der über Produktionsdaten verfügt)

- Regeln in Bezug auf den Verlauf der Konfiguration:

- Konfigurationsschritte und -Parameter

- Regeln – Bedingungen und Aktionen

Um die Definition des Verkaufspreises und der Betriebskosten eines konfigurierbaren Produkts zu ermöglichen, müssen das Schema und die Art der Berechnung für die Konfigurationsregel angegeben werden, die für die Produktkalkulation verwendet werden soll. Innerhalb des Kalkulationsschemas ist es auch möglich, Kalkulationspositionen anzuzeigen, die Informationen über Verkaufspreise und eigene Kosten enthalten. Werden bei der Konfiguration zusätzliche Positionen erzeugt, so werden auch deren Mengendefinitionen und Preiskalkulationen mit Hilfe der Produktkonfigurationsregel erstellt. Die Preise für zusätzliche Positionen werden über die Verkaufspreislisten festgelegt.

Mit dem Dialogfenster der Produktkonfiguration können Sie Konfigurationsparameter definieren, Daten überprüfen und die Konfiguration gemäß der Systemlogik erstellen.

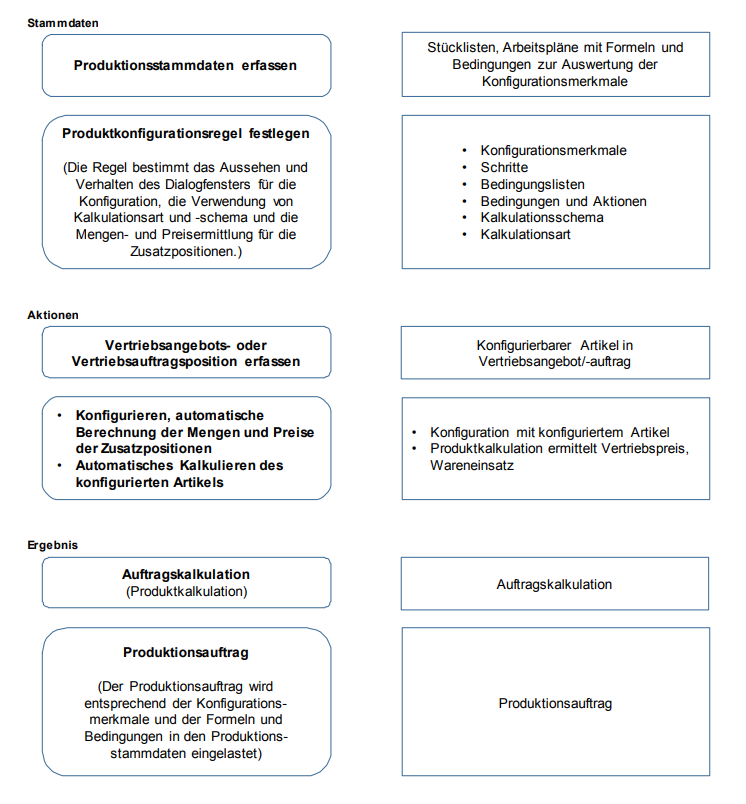

Der auf dem Schema dargestellte Prozess ermöglicht den Beginn der Produktion des konfigurierten und konvertierten Produkts.

Formeln und Bedingungen werden in Produktionsstrukturen verwendet, um Konfigurationsparameter abzubilden. Je nach den Konfigurationsparametern können Materialien und Ressourcen oder Arbeitsgänge ausgewählt und Zeiten und Mengen berechnet werden. Daher wird für jedes konfigurierte Produkt ein spezieller Produktionsauftrag erstellt und versandt. Dies gilt auch für die Produktionskalkulation. Die Kalkulationen für die Produkte und ihre Verkaufspreise und Kosten werden entsprechend den Werten der Konfigurationsparameter neu berechnet und dann auf den Angeboten und/oder Verkaufsaufträgen zur Verfügung gestellt. Die Produtkostentkalkulation ist mit dem dem Verkaufsangebot bzw. -Auftrag über eine Belegkette verbunden.

Begriffsbestimmung

Artikel-Merkmale

Artikelmerkmale dienen der Beschreibung eindeutiger Eigenschaften von Artikeln (z. B. Artikel, die Maschinenteile sind) Artikelmerkmale werden Artikelmerkmals-Klassifikationen zugeordnet. In der Anwendung Artikelmerkmals-Klassifikationen werden die Merkmale erstellt und in der Anwendung Artikelmerkmale werden diese (auf Basis der erstellten Klassifikation) den Artikeln zugeordnet. Mithilfe definierbarer Artikelmerkmals-Klassifikation lassen sich beliebige Klassifizierungssysteme aufbauen. Artikelmerkmale werden innerhalb einer Klassifikation übernommen.

Parameterwerte

Parameterwerte sind die spezifischen Eigenschaften, die von einem Parameter angenommen werden können. Diese können in Form einer Liste von Attributen, wie z. B. Stahl, Kohlenstoff und Aluminium, oder in Form von beliebigen Werten innerhalb eines bestimmten Bereichs vorliegen: 10.01, 12.19 oder 28.00.

Maximal-Arbeitsplan

In einem Maximal-Arbeitsplan sind alle möglichen Arbeitsgänge aufgeführt, die für die Produktion eines Produktions-Artikels infrage kommen. Durch Bedingungen im Arbeitsplan werden genau die Arbeitsgänge ausgewählt, die für die Produktion eines konkreten Artikels benötigt werden.

Maximal-Stückliste

In einer Maximal-Stückliste sind alle Materialien aufgelistet, aus denen ein Produktions-Artikel entstehen kann. Durch Bedingungen in der Stückliste werden genau die Materialien ausgewählt, die für die Produktion eines konkreten Artikels benötigt werden.

Anwendungen

Im Folgenden werden Anwendungen und Einstellungen dargestellt, die für die einwandfreie Festlegung des Artikels notwendig sind.

Artikel

Die Konfigurationsregel, die einem bzw. mehreren Produkten in der Anwendung Artikel, Ansicht Produktion zugeordnet sind, muss den Produktionsdaten entsprechen (der Stückliste und der Arbeitsplan), die dem entsprechenden Artikel/den Artikeldaten auch zugeordnet werden müssen. Dazu wird vorgeschlagen, die Produktionsverfahren zu verwenden, die in der Anwendung Customizing → Funktionen → Funktion Produktionsverfahren zu aktivieren sind.

Sind die Produktionsverfahren nicht verwendet, können die Stücklisten und Arbeitspläne den Produktionsaufträgen manuell zugeordnet werden. In diesem Fall wird nicht überprüft, ob die Konfigurationsparameter der Produktionsstruktur, die in Formeln und Bedingungen verwendet wurden, den Konfigurationsparametern des Artikels entsprechen. Unter bestimmten Bedingungen ist es nicht möglich, die Auftragsplanung und -Kalkulation einzulasten, weil die für Formeln und Bedingungen verwendeten Konfigurationsparameter nicht verfügbar sind.

Der Artikel kann definiert werden, indem:

- die für ihn festgelegten Artikelmerkmal-Klassifikationen und Konfigurationsparameter definiert werden, oder

- Produktkonfigurationsregel verwendet werden.

Standardmäßige Konfiguration des Artikels kann in der Anwendung Artikel → Ansicht Produktion → Rubrik Produktionsdaten → [Artikel-Konfiguration erfassen] erfasst werden. Die wird bei der Kostenberechnung verwendet.

Produktkonfigurationsregel

Die Anwendung Produktkonfigurationsregel besteht aus vier Ansichten, die folgende Informationen enthalten:

- Konfigurationsschritte und die Reihenfolge

- Konfigurationsparameter, die im Konfigurationsfenster einzugeben sind (es ist erforderlich, mindestens einen Parameter einzugeben)

- Bedingungslisten (wenn Bedingungen und Aktionen eingegeben werden, ist es erforderlich, mindestens eine Bedingungsliste einzugeben)

- Bedingungen und Aktionen

Mehr dazu finden Sie im Artikel Produktkonfigurationsregel.

Vertriebsaufträge und Vertriebsangebote

Das System erkennt, dass ein Produkt in einem Vertriebsauftrag bzw. Vertriebsangebot konfigurierbar ist. Durch Auswahl oder Übernahme in die Positionsliste wird ein Konfigurationsdialogfenster geöffnet.

Konfigurierte Artikel übernehmen

Ein konfigurierbarer Artikel kann im Vertriebsangebot selbst vollständig definiert und berechnet werden. Konfigurationen werden bei folgenden Aktionen übernommen:

- beim Duplizieren von konfigurierten Positionen

- beim Übernehmen eines Artikels mithilfe der Aktion [Positionen suchen und hinzufügen]

- bei der Erzeugung eines Vertriebsauftrages aus einem Angebot [Aus Angebot erzeugen]

Preisermittlung durch Produktkalkulation

Der Vertriebspreis einer konfigurierten Position wird in der Produktkalkulation ermittelt. Er ist als Bruttoeinzelpreis zu kalkulieren. Ein beim Vertriebs-Artikel hinterlegter Deckungsbeitrags-Prozentsatz wird deshalb auch bei Positionen mit konfigurierten Artikeln zur Deckungsbeitragsprüfung herangezogen.

Wenn der Preis in der Produktkostenkalkulation erfolgreich kalkuliert wurde, wird die Herkunftskategorie des Preises als Produktkonfiguration definiert (vorausgesetzt, das Schema und die Kalkulationsart wurden für den Parameter der Produktkonfiguration gespeichert). Wenn die Berechnung fehlschlägt, ist es nicht möglich, ein Angebot oder einen Vertriebsauftrag für den Artikel anzunehmen.

Ausführliche Beschreibung zur Kalkulation ist in den Artikeln Produktkalkulation und Handelskalkulation zu finden.

Belegkette

Beim Speichern eines Vertriebsangebotes mit einem konfigurierten Artikel wird automatisch eine Belegbeziehung zur bereits erfolgten Angebotskalkulation (Produktkalkulation) erzeugt.

Beim Speichern eines Vertriebsauftrages mit einem konfigurierten Artikel wird automatisch eine Belegbeziehung zur bereits erfolgten Auftragskalkulation (Produktkalkulation) erzeugt. Außerdem wird ein Produktionsauftrag erzeugt, zu dem ebenfalls eine Belegbeziehung erzeugt wird.

Automatische Erzeugung des Produktionsauftrags ist in der Anwendung Vertriebs-Auftragsarten auf der Registerkarte Produktionsdaten festgelegt. Ein Produktionsauftrag wird automatisch erzeugt, nachdem die Aktion Freigeben für die entsprechende Position ausgeführt wird.

Wird ein Vertriebsauftrag aus einem Vertriebsangebot erzeugt, dann bleibt die Angebotskalkulation erhalten. Zusätzlich wird eine Auftragskalkulation erzeugt.

Aus der Sicht des Produktionsauftrages ist der Vertriebsauftrag in der Belegkette enthalten. In der Belegkette des Vertriebsauftrages ist die Beziehung zum Angebot, zur Auftragskalkulation und zum Produktionsauftrag sichtbar.

Zusatzpositionen in Vertriebsangeboten und Vertriebsaufträgen

Über eine Aktion in der Produktkonfigurationsregel lassen sich Zusatzpositionen erzeugen. Diese Zusatzpositionen werden in das Vertriebsangebot bzw. in den Vertriebsauftrag übernommen und dort als Detailposition zum konfigurierten Produktions-Artikel dargestellt. Diese Zusatzpositionen werden ausschließlich für Vertriebs-Artikel erzeugt. Für die Festlegung der Aktion Zusatzposition erzeugen, die Sie in der Ansicht Bedingungen und Aktionen der Anwendung Produktkonfigurationsregeln finden, stehen Felder für den Vertrieb des Zusatzartikels (Mengeneinheit und Formelfelder zur Berechnung der Menge und des Preises ) zur Verfügung. Die Einstellungen der Zusatzpoistionen stimmen mit der Konfiguration immer überein und je nach den Konfigurationsregeln des Produkts können sie auch den Einstellungen der Vertriebspreislisten unterliegen.

Ausführliche Informationen über die Erzeugung zusätzlicher Positionen für die Artikel sind in dem Artikel Produktkonfigurationsregel zu finden.

Materialbedarfsplanung

In der Materialbedarfsplanung bestehen einige Besonderheiten bei der Berücksichtigung konfigurierter Artikel, die im Folgenden erläutert werden.

- Für einen im Vertriebsprozess konfigurierten Artikel wird im Allgemeinen auftragsbezogen ein Produktionsauftrag erzeugt. Das hat zur Folge, dass zu einem Bedarfsverursacher auch genau ein Bedarfsdecker vorhanden ist. Ist der Produktionsauftrag eingelastet, dann ist durch die Einlastung das zur Produktion benötigte Material eindeutig bestimmt. Dieser Fall stellt für die Planung keine Besonderheit dar.

- Wurde der Produktionsauftrag nicht erzeugt oder eingelastet, dann muss die Planung den Sekundärbedarf aufgrund der Konfiguration ermitteln.

- In den Produktions-Artikeldaten für konfigurierbare Artikel kann eine Produktkonfiguration erfasst werden (Anwendung Artikel → Ansicht Produktion → Rubrik Produktionsdaten → [Artikel-Konfiguration erfassen]). Diese Konfiguration wird verwendet, wenn in den Dispositionsdaten ein Mindest- bzw. Meldebestand erfasst wurde. Der Sekundärbedarf für diesen Bedarf wird gemäß dieser Konfiguration ermittelt.

- Konfigurierte Artikel, für die ein Bedarfsverursacher besteht, werden unabhängig von Mindest- und Meldebestand betrachtet. Pro konfiguriertem Artikel werden jeweils eigene Planungsvorschläge erzeugt. Planungsvorschläge zum Primärbedarf für konfigurierte Artikel werden immer separat betrachtet und nie zusammengefasst.

- Bei der Auflösung der Sekundärbedarfe wird die Konfiguration berücksichtigt. Der Materialbedarf der ersten Stufe der Produktionsstruktur wird in der Planung berechnet. Sekundärbedarfe selbst werden jedoch nicht mehr anhand der Konfiguration aufgelöst.

- Falls in einer Planungsperiode mehr als ein Planungsvorschlag vorhanden ist, dann kann der Wert nicht mehr manuell geändert werden.

- Für konfigurierbare Planungsvorschläge können generell keine Produktionsvorschläge erzeugt werden. Weder für die Artikel, die z. B. im Vertriebsauftrag konfiguriert wurden, noch für die Artikel, die aufgrund eines Mindest- bzw. Meldebestandes zu einem Planungsvorschlag führten.