Die Lagerlogistik ist ein Teilbereich der Logistik. Ihre Aufgabe ist die Lagerung der Artikel, die Kommissionierung sowie der Transport der Artikel vom Wareneingang über alle Stufen der Produktion oder Lagerung bis zum Warenausgang. Die Artikel lagern stets an einem Lagerort. Ein Lagerort ist immer genau einem Standort zugeordnet, der wiederum ein Knoten in der Organisationsstruktur „Lagerlogistik“ darstellt. In einer Multi-Site-Umgebung können dafür mehrere Standorte infrage kommen, in einer Single-Site-Umgebung ist das stets der Mandant. Die Lagerung von Artikeln kann auf unterschiedliche Arten erfolgen. Ist die Lagerplatzsteuerung aktiviert, dann können die Artikel bis auf Lagerplatzebene gelagert werden. Ohne die Lagerplatzsteuerung können Artikel nur an unstrukturierten Lagerorten gelagert werden. Weitere Informationen finden Sie dazu in der Dokumentation „Einführung: Lagerplatzsteuerung“.

Die Lagerlogistik stellt die Verbindung zwischen der Beschaffung bzw. der Produktion und dem Vertrieb dar. Mit dem Buchen eines Wareneinganges wird eine bestimmte Menge eines Artikels in den Bestand eines Lagerortes aufgenommen. Ein „Zugang“ wird verbucht. Die physikalische Aufnahme in den Bestand wird als „Einlagerung“ bezeichnet. Mit der Lieferung eines Artikels, beispielsweise an einen Kunden, erfolgt eine weitere Materialbuchung, um den Bestand des Lagerortes um die zu liefernde Menge zu reduzieren. Ein „Abgang“ wird gebucht. Die physikalische Entnahme aus dem Bestand wird „Auslagerung“ genannt.

In diesem Dokument werden die wichtigsten Prozesse und Funktionen der Lagerlogistik erläutert. Über einzelne Themenbereiche der Lagerlogistik erfahren Sie mehr in den jeweiligen Einführungsdokumentationen. Die dabei verwendeten Anwendungen und deren Felder, Aktionen und Vorgehensweisen sind in separaten Dokumentationen beschrieben.

1 Begriffsbestimmung

Bestandsbewertung

Die Bestandsbewertung ist eine fortlaufende Berechnung des entsprechenden Wertes für die im Lager vorhandenen Artikelbestände, in Geldeinheiten ausgedrückt (Hauswährungen einer Firma). Sämtliche Materialbuchungen, welche zu Mengen- beziehungsweise zu Wertveränderungen von bestandsgeführten Artikeln führen, werden in verschiedenen Bewertungsverfahren dokumentiert. Im Zuge der Verarbeitung von Materialbuchungen mithilfe des Lagerlogistik-Servers erfolgt die Aktualisierung der Bestände und deren Bewertung nach dem Verfahren des gleitenden Durchschnittspreises. Die periodisierten Bestandsbewertungen, wie FIFO (first in/first out) oder LIFO (last in/first out), können erst nach Abschluss der Buchungsperiode durchgängig ermittelt werden.

Bestandsführung

Die Bestandsführung ist eine Fortschreibung der aktuellen Lagerbestände. Diese Fortschreibung wird jeweils im Anschluss an eine Materialbuchung mit einer Mengenbewegung vom Lagerlogistik-Server aktualisiert. Die Bestandsführung erfolgt auf der kleinsten Strukturebene eines Lagerortes und Artikels bzw. Ausprägung. Wenn der Artikel mehrere parallele Lagereinheiten besitzt, dann werden die Mengen pro Einheit gelagert. Bestandsmengen können außerdem unterschiedliche Eigenschaften besitzen, wie z. B. die Aufteilung in unterschiedliche Qualitätssicherungs-Status.

Eigenbestand

Eigenbestand ist der Bestand, dessen Bestandseigentümer die eigene Firma ist. Im ERP-System ist diesem Bestand die eigene Firma als Bestandseigentümer zugeordnet. Der Bestand von anderen Bestandseigentümern wird als Fremdbestand bezeichnet.

Fremdbestand

Fremdbestand ist jeder Bestand, der als Bestandseigentümer nicht die eigene Firma zugeordnet hat. Bei Fremdbestand kann es sich um Bestand von verbundenen Unternehmen handeln oder um den Bestand von externen Lieferanten.

Konsignation

Bei einer Konsignation wird die Ware eines Lieferanten (Konsignant) in einem Konsignationslager direkt bei seinem Kunden (Konsignatar) zur Verfügung gestellt. Das Geschäft und der Eigentumsübergang finden erst beim Abgang der Ware aus dem Konsignationslager statt, d. h. durch den Verbrauch oder den Weiterverkauf der Ware durch den Kunden. Dieser Abgang wird als Konsignationsentnahme bezeichnet. Der Kunde informiert den Lieferanten in vereinbarten Intervallen über die Konsignationsentnahmen mithilfe einer Konsignations-Entnahmemeldung. Auf Grundlage der Entnahmemeldungen werden Rechnungen gestellt. Beschaffungsseitig wird diese Art des Geschäfts als Lieferanten-Konsignation bezeichnet, vertriebsseitig als Kunden-Konsignation.

Lagerlogistik

Der Begriff „Lagerlogistik“ umschreibt die Aufgabe, Artikel auf verschiedenste Arten zu lagern und zu kommissionieren. Auch der Transport der Artikel vom Wareneingang über alle Stufen der Produktion oder Lagerung bis zum Warenausgang wird darunter zusammengefasst.

Lagerlogistik-Server

Der Lagerlogistik-Server ist für die Fortschreibung der Bestandsmengen und des gleitenden Durchschnittspreises für die ihm zugeordneten Lagerorte verantwortlich. Für Lagerorte, die in Lagerplätze unterteilt sind, übernimmt der Lagerlogistik-Server zusätzliche Aufgaben, wie die Reservierung von Lagerplätzen und Beständen sowie die Ausbuchung von Inventur-Differenzen. Beim Starten eines Lagerlogistik-Servers wird ein Verarbeitungsauftrag erzeugt. Ist ein Lagerort in Lagerplätze unterteilt, dann werden für die Lagerplatzsteuerung relevante Daten im Hauptspeicher gespeichert, um die Zugriffszeiten zu minimieren.

Lagerorte

Ein Lagerort ist ein logisch oder physisch abgegrenzter Bereich, in dem Artikel gelagert werden. Wenn in der Anwendung „Customizing“ die Lagerplatzsteuerung aktiviert ist, dann kann der Lagerort in Lagerzonen und Lagerplätze weiter untergliedert werden. Die genaue Struktur des Lagerortes wird von der Lagerorganisation bestimmt.

Materialbuchungen

Die Materialbuchung dient der Dokumentation aller Mengen- und Wertbewegungen innerhalb der Lagerlogistik. Im Zuge der Materialbuchung erfolgen die Bestandsaktualisierung und die Bestandsbewertung in Abhängigkeit des verwendeten Buchungsschlüssels.

Reservierung

Eine Reservierung stellt die Verknüpfung eines Bedarfsverursachers zu einem Bedarfsdecker dar. Eine Reservierung ist nur dann möglich, wenn bei Bedarfsverursacher und Bedarfsdecker sowohl Bestandseigentümer als auch Artikel und Lagerorte übereinstimmen.

Verfügbarkeit

Die Verfügbarkeit ist der prognostizierte Bestand eines Artikels zum aktuellen oder zu einem künftigen Datum. Die Verfügbarkeit wird anhand einer Verfügbarkeitsregel berechnet und setzt sich zusammen aus

• dem aktuellen Bestand,

• den geplanten Zugängen und

• den geplanten Abgängen.

Eventuelle Rückstände können bei der Berechnung der Verfügbarkeit ebenfalls berücksichtigt werden.

Wird die Reservierungsfunktion genutzt, dann setzt sich die Verfügbarkeit zusammen aus

• dem nicht reservierten aktuellen Bestand,

• den nicht reservierten geplanten Zugängen und

• den nicht reservierten geplanten Abgängen.

Berücksichtigt werden dabei auch Teilmengen.

2 Prozesse

In den weiteren Kapiteln werden folgende für die Lagerlogistik relevanten betriebswirtschaftlichen Prozesse kurz erläutert:

- Wareneingang

- Kommissionierung

- Lieferung

- Verteilung

- Versand

2.1 Wareneingang

Waren können aus der eigenen Produktion, aus einer Verteilung oder aufgrund einer Bestellung geliefert werden. Alternativ kann auch ein Kunde Waren zurücksenden. Die Quelle der Zugänge kann also ganz unterschiedlich sein: So können Zugänge basierend auf dem Beschaffungs- oder Produktionsprozess, aber auch durch Rücksendungen mit Ursprung aus dem Vertriebsprozess, erfasst werden. In Multi-Site-Systemen können auch Zugänge aus der Verteilung von Waren zwischen den Standorten erfasst werden. Alle Typen von Wareneingängen werden mit der Anwendung „Wareneingänge“ erfasst. Durch das Buchen eines Wareneingangs wird die erfasste Menge eines lagergeführten Artikels dem Bestand zugebucht.

Ausgangspunkt ist immer ein Produktions-, Beschaffungs-, Verteil- oder Vertriebsauftrag, dem die gelieferten Artikel im Zuge der Wareneingangserfassung auch zugeordnet werden müssen. Für jeden Typ, Beschaffung, Produktion, Waren-Rücksendung und Verteilung, ist in der Anwendung „Wareneingänge“ eine eigene Ansicht mit den jeweils erforderlichen Feldern zur Erfassung von Wareneingängen verfügbar.

Auch für das eigene Unternehmen erbrachte Dienstleistungen, die über Beschaffungsaufträge bestellt wurden, werden mit der Anwendung „Wareneingänge“ erfasst.

Weitere Informationen zum Wareneingang entnehmen Sie bitte der Dokumentation „Einführung: Wareneingänge“.

2.2 Kommissionierung

Die Kommission ist eine Zusammenfassung von Artikeln, die für einen anderen Prozess in der korrekten Menge und Ausprägung bereitgestellt werden sollen. Sie dient als Arbeitsgrundlage des Lagerpersonals. Dabei haben Rückmeldungen die Aufgabe, nachgelagerte Prozesse zu ermöglichen. Die Rückmeldungen stellen auch die Grundlage der Verfolgbarkeit von Ausprägungen dar.

Mögliche Prozesse, für die Kommissionen gebildet werden, sind:

- Produktionsaufträge

- Lieferaufträge aus Fremdfertigungsbestellungen für das Beistellmaterial

- Lieferaufträge aus dem Vertriebsauftrag

- Lieferaufträge aus Verteilaufträgen

Wenn Reservierungen verwendet werden, dann können Artikelmengen nur in der Höhe kommissioniert werden, in der Bestandsreservierungen vorliegen.

Weitere Informationen zur Kommissionierung entnehmen Sie bitte den Dokumentationen „Kommissionserzeugung“ und „Kommissionierung mit lagerplatzgeführten Lagerorten“. Informationen zur Ausprägungszuweisung entnehmen Sie bitte der Dokumentation „Ausprägungszuweisung“.

2.3 Lieferung

Lieferaufträge haben die Aufgabe, die Artikel zusammenzufassen, die an einen bestimmten Empfänger geliefert werden sollen oder abgeholt werden sollen. Die Empfänger können die Lieferempfänger von Kunden, ein Standort des eigenen Unternehmens oder, im Fall von Warenrücksendungen, Lieferanten sein. Lieferaufträge werden auch für externe Lieferungen verwendet, z. B. in einem externen Streckengeschäft, bei dem der Lieferant die Artikel zum Kunden bringt.

Der Lieferauftrag beschreibt den Leistungsumfang, die Lieferbedingungen und die Versandbedingungen für die Lieferung der Artikel. Mit ihm wird insbesondere dokumentiert, welche Artikel in welcher Menge und auf welchem Transportweg geliefert werden. Darüber hinaus sind Lieferaufträge die Grundlage für die Lieferscheine und Abholscheine, die als Belegdokumente aus Lieferaufträgen erzeugt werden.

Ein Lieferauftrag kann mit seinen Positionen als Grundlage für die Frachtkostenermittlung dienen. Er dient auch als Kriterium für die Verpackung seiner Positionen in Ladeeinheiten und als Positionen für konkrete Ladungen, wenn diese Funktionen in der Anwendung „Customizing“ aktiviert sind.

Weitere Informationen zu Lieferungen entnehmen Sie bitte der Dokumentation „Lieferauftragserzeugung“.

2.4 Verteilung

In einer Multi-Site-Umgebung können auch Artikel von einem Lagerort an einen anderen geliefert werden. Diese Verteilung von Lagerbeständen erfolgt durch Verteilaufträge. Die Verteilaufträge sind Bestandteil des Frameworks „Vertrieb“.

Weitere Informationen zu Verteilaufträgen finden Sie in der Dokumentation „Einführung: Verteilaufträge“.

2.5 Versand

Der Versand hat die Aufgabe, die zu liefernden Artikel zum vereinbarten Termin zu ihrem Empfänger zu befördern. Dazu stehen Ihnen mehrere Anwendungen zur Verfügung, von denen einige im weiteren Verlauf dieses Kapitels erklärt werden.

2.5.1 Ladeeinheiten

Eine Ladeeinheit ist eine Zusammenfassung von Artikeln in oder auf einem geeigneten Lademittel, um diese zu lagern oder zu versenden. Eine Ladeeinheit kann auch andere Ladeeinheiten enthalten. Je nach Einstellung in der Anwendung „Customizing“ kann die Identifikation der Ladeeinheit frei wählbar sein oder sich aus der NVE-Nummer (Nummer der Versandeinheit) gemäß der EAN128-Norm zusammensetzen.

Eine durchgängige Verwendung von Ladeeinheiten setzt die Lagerplatzsteuerung voraus. Nur dann kann das System eine beim Wareneingang erfasste Ladeeinheit mit einem Lieferauftrag automatisch verknüpfen. Ist die Lagerplatzsteuerung nicht aktiviert, können Ladeeinheiten beim Wareneingang zwar erfasst werden, im Lieferauftrag müssen jedoch entweder neue Ladeeinheiten erzeugt werden oder die bestehenden Ladeeinheiten müssen in der gleichnamigen Anwendung mit dem Lieferauftrag manuell verknüpft werden. Das Gleiche gilt auch, wenn eine Ladeeinheit auf einen unstrukturierten Lagerort oder eine Lagerzone ohne Lagerplätze eingelagert wurde.

Ladeeinheiten können in den Anwendungen „Wareneingänge“ und „Lieferaufträge“ erzeugt werden. Eine Beschreibung der Verwendung von Ladeeinheiten entnehmen Sie bitte den Dokumentationen „Einführung: Versand“ und „Ladeeinheiten und Lagerplatzsteuerung“.

2.5.2 Ladungen

Die Ladung ist die Zusammenfassung von Lieferungen, die in einem Vorgang an ihren Bestimmungsort geliefert werden. Dies kann z. B. eine LKW-Ladung sein, aber auch eine Sammlung von Lieferaufträgen, die mit einem Paketdienst versandt werden sollen.

Die Anwendung „Ladungen“ dient der Erfassung der Ladungen. Eine Beschreibung der Verwendung von Ladungen entnehmen Sie bitte der Dokumentation „Einführung: Versand“.

2.5.3 Routen

Eine Route ist die Festlegung einer bestimmten Reihenfolge, in der die Lieferempfänger beliefert werden. Routen können einmalig verwendet und für die anstehenden Lieferungen individuell zusammengestellt werden. Eine Route kann auch wieder verwendet werden, wenn beispielsweise Lieferungen regelmäßig in bestimmten Zeitintervallen an die gleichen Empfänger zu liefern sind. Die regelmäßig verwendeten Routen dienen auch für die Planung und Auswahl der von einem Standort auszuführenden Lieferungen.

Die Anwendung „Routen“ dient der Erfassung von Routen. Eine Beschreibung der Verwendung von Routen entnehmen Sie bitte der Dokumentation „Einführung: Versand“.

3 Materialbuchungen

Sämtliche Prozesse, die zu Mengen- bzw. Wertveränderungen von bestandsgeführten Artikeln führen, werden in Form von Materialbuchungen dokumentiert. Materialbuchungen werden aufgrund vorgelagerter Prozesse automatisch erzeugt, können aber auch in der Anwendung „Materialbuchungen“ manuell erfasst werden. Die folgenden Anwendungen im Framework „Lagerlogistik“ dienen der Erfassung und Abfrage der Materialbuchungen:

- Materialbuchungen

In der Anwendung „Materialbuchungen“ können Sie Materialbuchungen manuell erfassen. In der Ansicht „Buchungsfehlerspeicher“ können Sie fehlerhafte Materialbuchungen korrigieren.

- Materialbuchungen abfragen

In der Anwendung „Materialbuchungen abfragen“ können Sie sowohl manuell erfasste als auch automatisch erzeugte Materialbuchungen abfragen.

- Cockpit: Materialbuchungsfehler

Im Cockpit „Materialbuchungsfehler“ können Sie die fehlerhaften Materialbuchungen im Buchungsfehlerspeicher abfragen. Zudem können Sie in die Anwendung „Materialbuchungen“ wechseln, um dort die fehlerhaften Materialbuchungen zu korrigieren.

- Buchungsschlüssel

Buchungsschlüssel dienen der Beschreibung eines Buchungsvorganges. Der Buchungsschlüssel enthält unter anderem Informationen über die Art der durchzuführenden Bewegung, wie zum Beispiel Zugang, Umbuchung, Abgang, Umwertung oder Korrektur. Außerdem kennzeichnet der Buchungsschlüssel, ob die Buchung einen Haupt- oder Nebenvorgang darstellt.

Mithilfe der Anwendung „Buchungsschlüssel“ können Sie Buchungsschlüssel erfassen.

Eine Beschreibung der Anwendungen und deren Felder, Aktionen und Vorgehensweisen erhalten Sie in den jeweiligen Dokumentationen.

Materialbuchungen werden von dem für den Lagerort zuständigen Lagerlogistik-Server asynchron verarbeitet. Im Zuge der Verarbeitung schreibt der Lagerlogistik-Server die Bestände und die Bestandswerte in Abhängigkeit vom verwendeten Buchungsschlüssel fort. Ist ein Lagerlogistik-Server nicht im Betrieb, dann werden Materialbuchungen für die zugeordneten Lagerorte erst nach dem Start des Lagerlogistik-Servers verarbeitet. Nähere Informationen zum Lagerlogistik-Server finden Sie in der Dokumentation „Lagerlogistik-Server“.

Jede Materialbuchung umfasst die folgenden Nummern:

- Buchungsnummer

Die Buchungsnummer wird auf der Basis des Nummernkreises erzeugt, der beim verwendeten Buchungsschlüssel hinterlegt ist.

- Identifikation

Die Identifikation ist eine auf der Datenbank eindeutige Nummer. Sie wird beim Erzeugen der Materialbuchung durch das System vergeben.

- Verarbeitungsnummer

Die Verarbeitungsnummer wird im Zuge der Verarbeitung durch den Lagerlogistik-Server vergeben und ist nach der Vergabe eindeutig. Ist die Verarbeitungsnummer Null (0), dann bedeutet dies, dass die Materialbuchung noch nicht durch den Lagerlogistik-Server verarbeitet wurde und somit weder beim Bestand noch beim Bestandswert berücksichtigt wurde.

Bei einer Umbuchung oder einer Umwertung entstehen zwei Materialbuchungen: eine Materialbuchung für den Abgang und eine Materialbuchung für den Zugang. Beide erhalten dieselbe Buchungsnummer. Die Identifikation ist jedoch immer eindeutig. Ist die gebuchte Menge positiv, dann bekommt die Abgangsbuchung die niedrigere Buchungsnummer. Ist die gebuchte Menge negativ, dann bekommt die Zugangsbuchung die niedrigere Buchungsnummer. Damit ist sichergestellt, dass die Auslagerung vor der Einlagerung erfolgt und bei einer Umbuchung das FIFO-Datum auf den Zielbestand erfolgreich übertragen werden kann.

4 Bestandsführung

Die Bestandsführung ist eine Fortschreibung der aktuellen Lagerbestände. Diese Fortschreibung wird jeweils im Anschluss an eine Materialbuchung mit einer Mengenbewegung vom Lagerlogistik-Server aktualisiert. Die Bestandsführung erfolgt auf der kleinsten Strukturebene eines Lagerortes und Artikels bzw. Ausprägung. Ist die Lagerplatzsteuerung aktiviert, dann werden die Lagerbestände bis auf Ebene des Lagerplatzes oder Stellplatzes geführt.

4.1 Bestandsmengen

Die am Lagerort aktuell vorhandene Menge eines Lager-Artikels wird als Lagerbestand bezeichnet. Lagerbestand kann in bis zu drei parallelen Lagereinheiten unabhängig voneinander geführt werden. Bestandsmengen können außerdem unterschiedliche Eigenschaften besitzen, wie z. B. die Aufteilung in unterschiedliche Qualitätssicherungs-Status.

An einem einfachen Lagerort werden die Lagerbestände auf Lagerort-Ebene im Business Entity „Bestand“ gespeichert. An unterteilten Lagerorten werden die Lagerbestände sowohl auf Ebene des Lagerortes als auch auf Ebene des Lagerplatzes im Business Entity „Bestand Lager-/Stellplatz“ und seinem Dependent „Bestand (Artikel auf Lademittel)“ gespeichert.

Den aktuellen Bestand eines Artikels können Sie in den Cockpitanwendungen „Cockpit: Bestände/Artikel“ und „Cockpit: Bestände/Ausprägungen“ einsehen. Ist der Lagerort in Lagerplätze unterteilt, dann können Sie die Bestände auch auf Lagerplatzebene in den Cockpitanwendungen „Cockpit: Lagerplatzbestände/Artikel“ und „Cockpit: Lagerplatzbestände/Ausprägungen“ abfragen.

4.2 Reservierungen

Um sicherzustellen, dass eine gewünschte Artikelmenge zu einem festgelegten Zeitpunkt bereitsteht, können Artikelmengen reserviert werden. Durch die Reservierung wird die verfügbare Menge reduziert. Sie steht also für andere Zwecke nicht mehr zur Verfügung.

Die Reservierungen haben Auswirkungen auf alle Prozesse, die den Bestand und die Verfügbarkeit von Artikeln verändern. Mithilfe der Anwendung „Reservierungen“ können Sie die Reservierungen abfragen und bearbeiten.

Weitere Informationen zu Reservierungen entnehmen Sie bitte der Dokumentation „Einführung: Reservierungen“.

4.3 Verfügbarkeit

Der verfügbare Bestand bezeichnet den prognostizierten Bestand eines Artikels zu einem künftigen Termin. Die Verfügbarkeit wird anhand einer Verfügbarkeitsregel berechnet und setzt sich aus dem aktuellen Bestand zuzüglich der geplanten Zu- und Abgänge sowie eventueller Rückstände zusammen.

Haben Sie die Customizing-Funktion „Reservierungen“ aktiviert, dann wird der verfügbare Bestand als der prognostizierte, nicht reservierte Bestand eines Artikels zu einem künftigen Termin angenommen.

Die Verfügbarkeit eines Artikels wird von verschiedenen Prozessen im ERP-System berücksichtigt. Beispielsweise kann beim Erfassen eines Vertriebsauftrages oder bei der Einlastung eines Produktionsauftrages eine Verfügbarkeitsprüfung erfolgen.

In der Anwendung „Verfügbarkeit abfragen“ sowie direkt in der Vertriebsauftragsposition können Sie die Verfügbarkeit eines Lager-Artikels zu einem bestimmten „per Datum“ abfragen.

Weitere Informationen zur Verfügbarkeit und der Verfügbarkeitsabfrage entnehmen Sie bitte der Dokumentation „Einführung: Verfügbarkeit“.

4.4 Ausprägungen

Artikel können in Ausprägungen geführt werden. Mithilfe der Ausprägung kann ein Artikel oder eine bestimmte Menge eines Artikels eindeutig identifiziert werden. So wird z. B. ein Fernseher neben der Artikelnummer auch durch die Ausprägung „Seriennummer“ identifiziert und damit einmalig. Unterstützt werden die Ausprägungen Charge, Los, Seriennummer mit Bestandsführung und Seriennummer ohne Bestandsführung.

Zu den Eigenschaften einer Ausprägung gehört der Qualitätssicherungs-Status (QS-Status). Er gibt an, ob die Ausprägung freigegeben oder gesperrt ist oder sich in Quarantäne befindet. Die Bestände der Ausprägung können gezielt nach dem möglichen QS-Status ausgewertet und verwendet werden. Auch einem Lagerort oder einer Lagerzone kann ein QS-Status zugeordnet werden. Beim Zusammentreffen von QS-Status auf Lagerebene und QS-Status auf Ebene der Ausprägung gilt jeweils der ungünstigere QS-Status.

Das Mindesthaltbarkeitsdatum einer Charge gibt den Zeitpunkt an, bis zu dem die Verwendbarkeit einer Charge zugesichert wird. Ist das Mindesthaltbarkeitsdatum kleiner als das aktuelle Datum gilt die Ausprägung als „abgelaufen“ und steht beispielsweise für die automatische Chargenzuweisung zur Kommissionierung nicht zur Verfügung.

Das Haltedatum gibt den Zeitpunkt an, bis zu dem die Charge nicht für die Auslagerung zur Verfügung steht. Damit wird der Bestand der Ausprägung beispielsweise während dieser Zeit nicht für die automatische Ausprägungszuweisung berücksichtigt.

In der Verfügbarkeitsrechnung wird der Bestand einer Charge nur zwischen dem Haltedatum und dem Mindesthaltbarkeitsdatum (bzw. Anfang der Restlauffrist) als verfügbar betrachtet.

Weitere Informationen zu Ausprägungen entnehmen Sie bitte der Dokumentation „Einführung: Ausprägungen“.

4.4.1 Ausprägungszuweisung

Ist ein zu kommissionierender oder zu liefernder Artikel in Ausprägungen geführt, dann muss eine Ausprägungszuweisung erfolgen, bevor der Artikel kommissioniert werden kann. Durch die Zuweisung wird der Artikel in genau dieser Ausprägung bereitgestellt. Unter Verwendung der Funktion „Reservierungen“ werden mit der Ausprägungszuweisung typischerweise auch Reservierungen erzeugt, ansonsten werden Ausprägungsreservierungen erzeugt.

Weitere Informationen zur Ausprägungszuweisung entnehmen Sie bitte der Dokumentation „Ausprägungszuweisung“.

4.4.2 Ausprägungsreservierungen

Mit einer Ausprägungsreservierung wird eine festgelegte Ausprägung (Charge, Los oder Seriennummer mit Bestandsführung) reserviert. Eine Ausprägungsreservierung kommt immer dann zum Einsatz, wenn die Funktion „Reservierungen“ deaktiviert ist oder bei aktiver Funktion im Einzelfall andere Einstellungen eine Reservierung verhindern.

Durch die Ausprägungsreservierung steht die Menge an geplanten Abgängen von ausprägungsgeführten Artikeln des entsprechenden Lagerortes nicht mehr zur Verfügung. Die Ausprägungsreservierung bewirkt, dass Artikel mit einer bestimmten Ausprägung nur bis zum vorhandenen Lagerbestand des entsprechenden Lagerortes kommissioniert bzw. ausgelagert werden kann. Die Ausprägung eines Artikels wird nur dann reserviert, wenn ein Abgang vom Lagerort betroffen ist. Einlagerungen und Lagerort-interne Umlagerungen von Artikeln, die in Ausprägungen geführt werden, werden für Ausprägungsreservierungen nicht berücksichtigt.

Im Gegensatz zu Reservierungen enthalten Ausprägungsreservierungen keinerlei Informationen über den Reservierungsverursacher. Das ist einer der wichtigsten Unterschiede. Eine Ausnahme bilden Artikel, die in Seriennummern geführt werden. Wird ein Artikel mit Seriennummer durch eine Ausprägungsreservierung reserviert, dann wird der Reservierungsverursacher mit der Seriennummer vermerkt. Alle anderen Informationen und Funktionalitäten der Funktion „Reservierungen“ stehen nicht zur Verfügung wie z. B. Reservierungen auf Artikelebene oder Reservierungsdaten in der Verfügbarkeitsabfrage.

Weitere Informationen zu Ausprägungsreservierungen entnehmen Sie bitte den Dokumentationen „Ausprägungsreservierungen“.

4.4.3 Ausprägungsnachweis

In einigen Branchen ist eine Information über die in der Produktion verwendeten Ausprägungen der Materialien notwendig (Chargen-Rückverfolgung). Außerdem kann z. B. bei Rückrufaktionen notwendig sein, zu wissen, an welchen Kunden eine bestimmte Ausprägung verkauft wurde. Der Ausprägungsnachweis ermöglicht sowohl die Information über die Herkunft von Ausprägungen (z. B. Wareneingang oder Produktion) als auch über deren Verwendung (z. B. Produktionseinsatz, Abgang an Kunden usw.).

In der Anwendung „Ausprägungsnachweis“ können Sie die Verwendung und Herkunft einer bestimmten Ausprägung bis auf alle Ebenen der Stückliste zurückverfolgen.

Eine Beschreibung des Ausprägungsnachweises entnehmen Sie bitte der Dokumentation „Ausprägungsnachweis“.

4.5 Bestandseigentümer

Der Bestand eines Artikels auf einem Lagerort, bzw. einer Lagerzone oder einem Lagerplatz ist immer einem Bestandseigentümer zugeordnet.

4.5.1 Eigenbestand und Fremdbestand

Auf einem Lagerort kann Eigenbestand, Fremdbestand oder beides gelagert werden. Bei Fremdbestand kann es sich um den Bestand eines verbundenen Unternehmens handeln oder um den Bestand eines externen Lieferanten.

Wird der Fremdbestand eines verbundenen Unternehmens aus einem Lagerort entnommen, erfolgt eine Materialbuchung und eine interne Verrechnung. Wenn Fremdbestand von externen Lieferanten im Rahmen der Lieferanten-Konsignation aus einem Lagerort entnommen wird, wird der externe Lieferant über diese Entnahmen informiert. Dies geschieht über Konsignations-Entnahmemeldungen. Auf Basis der Konsignations-Entnahmemeldung stellt der Lieferant seine Rechnung.

Mit der Entnahme findet auch der Eigentumsübergang der Ware vom Lieferanten zum Kunden statt. Dazu wird unmittelbar vor dem Abgang der Ware eine Umwertung vorgenommen, in welcher der Bestandseigentümer der Ware gewechselt wird.

Eine Beschreibung der Lieferantenkonsignation entnehmen Sie bitte der Dokumentation „Einführung: Lieferanten-Konsignation“.

4.5.2 Mehrere Bestandseigentümer

Auf strukturierten Lagerorten können Bestände mit unterschiedlichen Bestandseigentümern gelagert werden. Auf Lagerzonenebene können Bestände von unterschiedlichen Bestandseigentümern in einfachen Lagerzonen gelagert werden. Auf einem Lagerplatz hingegen können nur Bestände gelagert werden, die den gleichen Bestandseigentümer haben.

Geplante Zugänge und Abgänge sind auch immer einem Bestandseigentümer zugeordnet. Geschäftsprozesse, die zu Entnahmen bei der Lieferanten-Konsignation führen, können allerdings so konfiguriert werden, dass in diesen Prozessen entstandene geplante Abgänge keine genaue Bestandseigentümerangabe haben. In diesem Fall beziehen sich diese geplanten Abgänge auf eine Gruppe von externen oder internen Bestandseigentümern, die in einer definierten Reihenfolge betrachtet werden.

Diese Bestandseigentümer-Reihenfolgen können im Customizing, pro Lagerort und pro Artikel definiert werden. Existieren solche Definitionen, kann die Verfügbarkeit eines Artikels auf einem Lagerort auch bestandseigentümerübergreifend berechnet werden, basierend auf:

- den Beständen aller aufgelisteten Eigentümer,

- geplanten Zu- und Abgängen, die allen aufgelisteten Eigentümern zugeordnet sind sowie

- geplanten Abgängen ohne Bestandseigentümerangabe.

Ein geplanter Abgang ohne Bestandseigentümerangabe kann unter Verwendung der Funktion „Reservierungen“ auch bestandseigentümerübergreifend reserviert werden. Ähnlich wie die Ausprägungszuweisung muss vor dem Kommissionieren oder Liefern die Zuweisung eines konkreten Bestandseigentümers automatisch oder manuell erfolgen. Bei der Zuweisung wird auch die Reservierung konkretisiert.

Hinweis:

Die Bestandseigentümer-Reihenfolge kann auf Artikelebene festgelegt werden und in verschiedenen Artikelversionen unterschiedlich sein. Damit Änderungen an Bestandseigentümer-Reihenfolgen aus neuen Artikelversionen durch den Lagerlogistik-Server in die Bestände übernommen werden können, muss die Hintergrund-Anwendung „Dienst zum zeitgesteuerten Starten von Anwendungen“ laufen (com.cisag.sys.kernel.at.log.AtServiceBatch).

5 Bestandsbewertung

Sämtliche Materialbuchungen, welche zu Mengen- beziehungsweise zu Wertveränderungen von bestandsgeführten Artikeln führen, werden in verschiedenen Bewertungsverfahren dokumentiert. Im Zuge der Verarbeitung von Materialbuchungen mithilfe des Lagerlogistik-Servers erfolgen die Aktualisierung der Bestände und deren Bewertung nach dem Verfahren des gleitenden Durchschnittspreises. Die periodisierten Bestandsbewertungen, wie FIFO (first in/first out) oder LIFO (last in/first out), können erst nach Abschluss der Buchungsperiode durchgängig ermittelt werden.

Als Grundlage der periodisierten Bewertungen dienen die Materialbuchungen mit einem Buchungsdatum innerhalb der zu berechnenden Buchungsperiode. Eine rückdatierte Materialbuchung verändert somit den periodisierten Durchschnittspreis, beeinflusst aber zugleich den aktuellen gleitenden Durchschnittspreis. Eine Aufrollung rückdatierter Materialbuchungen findet bei der Bewertung nicht statt.

In der Anwendung „Customizing“ legen Sie fest, ob die Bestandsbewertung auf Artikel- oder auch auf Artikel/Lagerort-Ebene erfolgt. Bei der Bewertungsebene „Artikel“ werden Abgänge in der Regel zum gleitenden Durchschnittspreis auf Artikel-Ebene bewertet, bei der Bewertungsebene „Artikel/Lagerort“ zum gleitenden Durchschnittspreis auf Artikel/Lagerort-Ebene. Die Einstellung ist auch für die Abfrage der Bestandswerte und die Erzeugung von Inventurbewertungen relevant. Da der gleitende Durchschnittspreis immer auf beiden Ebenen geführt wird, ist ein nachträglicher Wechsel der Bewertungsebene technisch möglich. Nach dem Wechsel müssen die Durchschnittspreise auf der neuen Bewertungsebene z. B. mithilfe einer Inventurbewertung sorgfältig überprüft und ggf. korrigiert werden.

Die periodisierten Bestandswerte, inklusive dem periodisierten Durchschnittspreis, können Sie in der Anwendung „Bestandswerte berechnen“ berechnen und anschließend in der Anwendung „Bestandswerte abfragen“ anzeigen lassen. Der gleitende Durchschnittspreis wird für die aktuelle Periode nur dann zuverlässig angezeigt, wenn keine rück- oder vordatierten Materialbuchungen abgesetzt wurden. Der gleitende Durchschnittspreis kann z. B. in der Anwendung „Materialbuchungen“ mithilfe eines Abgangsbuchungsschlüssels mit dem Bewertungspreis „Durchschnittspreis“ eingesehen werden.

Weitere Informationen zu den möglichen Bewertungsmethoden entnehmen Sie bitte der Dokumentation „Bestandsbewertung“.

6 Inventur und Inventurbewertung

Als Inventur wird eine mengen- und wertmäßige Erfassung vorhandener Bestände des Vermögens und der Schulden eines Unternehmens bezeichnet. Die Inventur erfolgt zu einem bestimmten Zeitpunkt durch körperliche Bestandsaufnahme. Dieser Vorgang dient dazu, die vorhandenen Bestände durch Zählen, Messen, Wiegen oder Schätzen aufzunehmen und sie den Buchbeständen gegenüberzustellen. Die Durchführung kann nach unterschiedlichen Inventurverfahren erfolgen, wie Stichtagsinventur, permanente Inventur oder als Stichproben-Inventur.

Mithilfe der Anwendungen „Inventur erzeugen“ und „Inventur“ können Sie die Lagerbestände inventarisieren. Mithilfe der Anwendungen „Inventurbewertung erzeugen“ und „Inventurbewertung“ können Sie die Lagerbestände neu bewerten, ohne dass Mengenveränderungen wie bei der Inventur stattfinden müssen.

Eine Beschreibung der Inventur und der Inventurbewertung entnehmen Sie bitte der Dokumentation „Einführung: Inventur“.

7 Lagerlogistik-Server

Sämtliche Prozesse, die zu Mengen- bzw. zu Wertveränderungen von bestandsgeführten Artikeln führen, werden in Form von Materialbuchungen dokumentiert. Materialbuchungen werden aufgrund vorgelagerter Prozesse automatisch erzeugt, können aber auch in der Anwendung „Materialbuchungen“ manuell erfasst werden.

Im Zuge der Erstellung der Materialbuchungen erfolgen die Aktualisierung der Bestände und die Bestandsbewertung in Abhängigkeit von dem verwendeten Buchungsschlüssel. Für die Aktualisierung der Bestandsmengen und der Bestandswerte an einem bestimmten Lagerort ist ein „Lagerlogistik-Server“ verantwortlich.

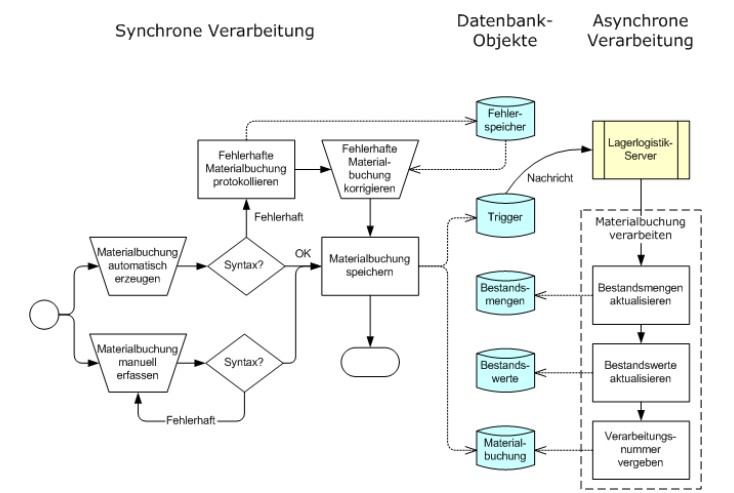

Die folgende Abbildung zeigt die Verarbeitung der Materialbuchungen. Die Verarbeitung wird in die synchrone Erfassung bzw. Erzeugung und die asynchrone Verarbeitung durch den Lagerlogistik-Server unterteilt.

Synchrone und asynchrone Verarbeitung von Materialbuchungen

Wird die Materialbuchung manuell erfasst, dann werden die Angaben vor dem Speichern geprüft. Die Materialbuchung kann nur dann gespeichert werden, wenn alle Angaben korrekt sind. Wurde die Materialbuchung dagegen durch einen Prozess erzeugt, dann führen fehlerhafte oder unvollständige Angaben entweder zum Abbruch der Erzeugung oder zu einem Eintrag in den Buchungsfehlerspeicher. Solche Einträge können nachträglich korrigiert und als Materialbuchungen gespeichert werden.

Beim Speichern der Materialbuchung wird der für den Lagerort zuständige Lagerlogistik-Server benachrichtigt.

Die Verarbeitung der Materialbuchung durch den Lagerlogistik-Server erfolgt asynchron. Im Zuge der Verarbeitung schreibt der Lagerlogistik-Server die Bestände und die Bestandswerte in Abhängigkeit vom verwendeten Buchungsschlüssel fort.

Für die Bewertung des gleitenden Durchschnittspreises wird bei Zugängen der Preis vom vorgelagerten Prozess bzw. von der Benutzerangabe in der Anwendung „Materialbuchungen“ entnommen. Dieser Preis wird auch beim synchronen, ersten Schritt der Materialbuchung in die Materialbuchung geschrieben und wird vom Lagerlogistik-Server nicht mehr geändert. Bei Abgängen wird stets der gleitende Durchschnittspreis zum Zeitpunkt der Verarbeitung durch den Lagerlogistik-Server bewertet.

Anschließend erhält die Materialbuchung eine fortlaufende Verarbeitungsnummer. Das Vorhandensein dieser Nummer bedeutet, dass die Materialbuchung vom Lagerlogistik-Server erfolgreich verarbeitet wurde.

Ist der Lagerlogistik-Server außer Betrieb, dann erfolgt keine Aktualisierung der Bestandsmengen und Bestandswerte. Nach dem Start des Lagerlogistik-Servers werden alle noch nicht verarbeiteten Materialbuchungen abgearbeitet.

In der Dokumentation „Lagerlogistik-Server“ erfahren Sie mehr über den Lagerlogistik-Server und die gleichnamige Anwendung.