In diesem Dokument werden die wichtigsten Prozesse zur Produktionssteuerung erläutert, die mit dem ERP-System abgebildet werden können. Die dabei verwendeten Anwendungen und deren Felder, Aktionen und Vorgehensweisen sind in separaten Dokumentationen beschrieben.

Das ERP-System unterstützt die Prozessfertigung genauso wie eine diskrete Fertigung von Serien und variantenreichen Produkten. Nachfolgend erfahren Sie, welche Prozesse mit welchen Randbedingungen wie abgebildet werden können. Außerdem informieren wir Sie über erforderliche Grundlagen, damit Sie Produktionsaufträge erfassen können, wie Sie mit den Produktionsaufträgen arbeiten, mit welchen Methoden Material- und Ressourcenkapazitäten reserviert und durch Fertigmeldungen wieder freigegeben oder aus dem Lager entnommen werden können.

Begriffsbestimmung

- Arbeitspläne – Der Arbeitsplan enthält alle Arbeitsgänge, die für die Herstellung eines Artikels durchgeführt werden müssen. Die Reihenfolge der Arbeitsgänge im Arbeitsplan und eventuelle Abhängigkeiten der Arbeitsgänge untereinander werden beim Einlasten des Produktionsauftrages berücksichtigt.

- Einlastung – Mit der Einlastung erfolgt die Auflösung der Produktionsstrukturen, die Terminierung und das Erzeugen der Auftragspositionen auf Basis des angegebenen Produktions-Artikels. Außerdem werden benötigte Materialien, inklusive Kuppelprodukte, und Ressourcen reserviert. Unterschieden wird zwischen einer einstufigen oder mehrstufigen Einlastung.

- Produktionsauftrag – Das Basiselement eines Produktionsablaufes bzw. der Produktionssteuerung ist der Produktionsauftrag. Er enthält die Anforderung an die Produktion, Materialien bzw. Leistungen zu einem bestimmten Termin in einer bestimmten Menge herzustellen bzw. zu erbringen. Der Produktionsauftrag legt fest, mit welchen Arbeitsgängen bzw. Ressourcen und mit welchen Einsatzmaterialien eine festgelegte Artikelmenge zu einem bestimmten Termin zu produzieren ist.

- Produktionsplan – Der Produktionsplan ist das gemeinsame Element aus Stückliste und Arbeitsplan. Innerhalb des Produktionsplanes sind die jeweiligen Positionen aus Stückliste und Arbeitsplan miteinander verbunden. Der Produktionsplan stellt somit den zeitlichen Ablauf der Produktion dar.

- Produktionsverfahren – Ein Produktionsverfahren ist die Vorgabe zur Produktion eines Artikels. Es besteht aus vorgegebener Stückliste, Stückliste und Arbeitsplan oder einem Produktionsplan. Mithilfe von Produktionsverfahren können alternative Produktionsabläufe definiert werden. Ein Artikel kann pro Verfahren mit unterschiedlichen Stücklisten und Arbeitsplänen oder Produktionsplänen produziert werden. Alternativ können alle Verfahren mit derselben Stückliste und demselben Arbeitsplan produziert werden.

- Ressourcen – Ressourcen sind Produktionsmittel und Personen im Produktionsprozess, die Kapazitäten aufweisen. Gleichartige Ressourcen können zu Ressourcengruppen zusammengefasst werden. Ressourcen können Kostenstellen zugeordnet sein.

- Schichten – Eine Schicht beschreibt in Verbindung mit einem Zeitmodell eine Arbeitszeit, z. B. Frühschicht von 06:00 Uhr bis 14:00 Uhr. Schichten und Zeitmodelle werden pro Tag einer Woche festgelegt. Wochentage werden zu einem Wochenzeitmodell zusammengefasst, das ein Kapazitätsprofil für Ressourcen darstellt.

- Stücklisten – Stücklisten sind systematische Zusammenstellungen aller Bestandteile zur Produktion von Artikeln. Sie können Artikel (z. B. für Rohmaterial, Baugruppen usw.) oder weitere Stücklisten enthalten. Den Produktions-Artikeln können eine oder mehrere Stücklisten (über Produktionsverfahren) zugeordnet werden. Die Stücklisten beziehen sich grundsätzlich nicht auf genau einen Produktions-Artikel, sondern können zur Produktion verschiedenster Artikel verwendet werden.

Prozesse und Belege

Die folgenden Prozesse beziehen sich auf den Produktionsauftrag, der das zentrale Element in der Produktion darstellt. Sie werden informiert über die Beziehungen zu den verschiedenen Business Entitys und erhalten Hinweise zur Produktionssteuerung in Multi-Site-Umgebungen.

Die Produktionssteuerung kann sowohl für eine Einzel- als auch eine Serien- und Massenproduktion eingesetzt werden. Auch eine Sortenproduktion (Varianten) und Produktion mit Kuppelprodukten wird ermöglicht.

Verteilte Produktion

Der einzelne Produktionsprozess findet immer bezogen auf einen Produktionsstandort statt. Ein Produktionsstandort ist ein Standort einer Lagerlogistikorganisation.

Pro Standort müssen die Stammdaten für die Produktion vorhanden sein. Dazu gehören z. B. Artikel-Stammdaten, Produktionspläne und Stücklisten. Auch Ressourcen und Lagerorte müssen für jeden Standort separat erfasst werden. Standorte können nicht über Formeln und Bedingungen ermittelt werden.

In einer Single-Site-Umgebung besteht nur genau ein Produktionsstandort, weshalb eine verteilte Produktion nur im Rahmen der Fremdfertigung abgebildet werden kann. In einer Multi-Site-Umgebung können beliebig viele Produktionsstandorte existieren.

In beiden Umgebungen lassen sich Teile des Produktionsprozesses auf externe Lieferanten (Fremdfertiger) verlagern. Dazu wird ein Fremdfertigungsprozess genutzt.

Verteilte Produktion durch Fremdfertigung

Auslöser für einen Fremdfertigungsprozess sind ein oder mehrere Fremdfertigungs-Arbeitsgänge in einem Produktionsauftrag. Beim Einlasten des Auftrages werden automatisch Beschaffungsaufträge erzeugt. Der Beschaffungsauftrag umfasst bei Bedarf Beistellmaterial, das mit dem Fremdfertigungs-Artikel an den Fremdfertiger geliefert wird. Der Auslöser für den Lieferauftrag an den Fremdfertiger ist jedoch nicht der Beschaffungsauftrag. Der gesamte Fremdfertigungsprozess wird mithilfe der Anwendung Fremdfertigungs-Arbeitsgangbuchungen gesteuert, somit auch die Lieferung an den Fremdfertiger.

Verteilte Produktion in einer Multi-Site-Umgebung

Werden Produktionsprozesse innerhalb der eigenen Organisation auf verschiedene Standorte verteilt, dann müssen diese Produktionsstufen jeweils pro Produktionsstandort festgelegt werden.

Die jeweilige Kapazitätssituation der verwendeten Ressourcen wird ebenfalls standortbezogen betrachtet. Das hat Konsequenzen für die Festlegung der Produktions-Stammdaten, wie folgendes Beispiel zeigt:

Die Kostenstellen der Ressourcen sind, wenn die Standorte verschiedenen Firmen angehören, ebenfalls unterschiedlich, sodass die Kostensätze auch unterschiedlich sein können.

Zudem muss ein Arbeitsplan für den Standort A und ein Arbeitsplan für den Standort B erfasst werden, auch dann, wenn auf beiden Standorten praktisch die gleichen Arbeitsgänge existieren.

Gleiches gilt auch für Stücklisten. Stücklisten müssen mindestens einmal für einen Standort erfasst werden. Stücklisten haben lediglich eine Lagerlogistikorganisation, die diese bearbeiten darf. Sie sind nur dann organisationsspezifisch, wenn in ihnen bereits Lagerorte für die Materialabgänge oder der Zugangslagerort festgelegt wurden.

Stücklisten können im Unterschied zu den Arbeitsplänen, Arbeitsgängen und Ressourcen auch für andere Standorte verwendet werden. Stücklisten können im Unterschied zu Arbeitsplänen auch auf andere Standorte dupliziert werden. Dazu muss sichergestellt werden, dass das Material auch auf dem Ziel-Standort mindestens Lagerlogistikdaten besitzt, auf den dupliziert werden soll.

Das Material und die entstandenen Halbfabrikate werden zwischen den Produktionsstandorten bewegt, entweder per Verteilauftrag oder per einfacher Materialbuchung, bei Bedarf mit interner Verrechnung, wenn verschiedene rechtlich selbstständige Firmen betroffen sind. In der Materialbedarfsplanung können dafür automatisch die Verteilvorschläge für das Material berechnet werden. Grundlage ist die Einstellung der Bedarfsdeckung in den Dispositionsdaten des Artikels. Wird als Bedarfsdeckung Interne Beschaffung gewählt, so wird statt Produktion (auf dem eigenen Standort) oder Externer Beschaffung der Artikel intern von einem anderen Standort bezogen.

Da der Fremdfertigungs-Artikel über keine Lagerlogistikdaten verfügt, kann ein entstandenes Halbfabrikat nicht über den Wareneingang auf das eigene Lager zurückgebucht werden.

Übersicht der Prozessschritte

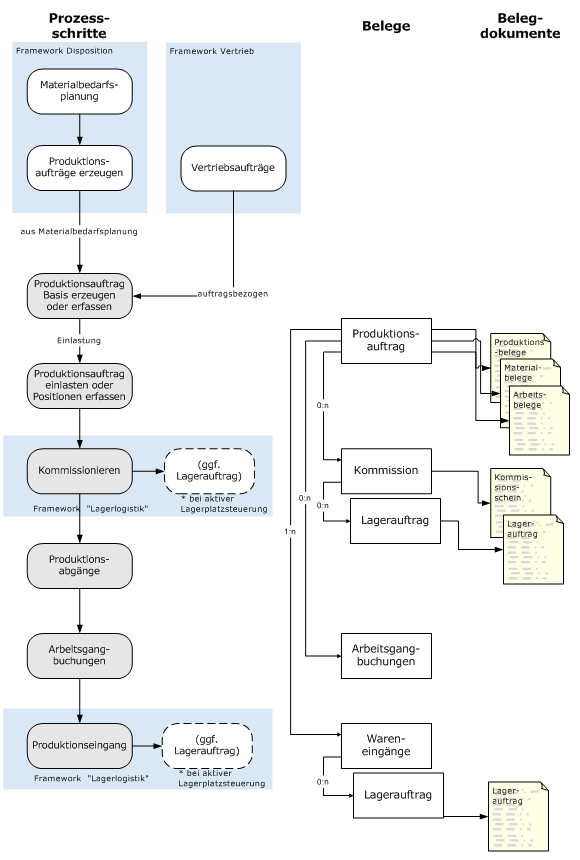

Die Produktionsaufträge bilden die Basis für den gesamten Produktionsprozess. Produktionsaufträge können manuell erfasst, aus Vertriebsaufträgen oder aus der Materialbedarfsplanung erzeugt oder über eine Schnittstelle übernommen werden.

Prozess aus der Materialbedarfsplanung

Die Materialbedarfsplanung berücksichtigt Bedarfe aus dem Vertrieb, aus der Produktion, aus der standortübergreifenden internen Beschaffung und aus Bedarfsprognosen. In der Planung werden Produktionsvorschläge erzeugt, Beschaffungsvorschläge für das benötigte Material und geplante Ressourcenbelegungen. Aus den Produktionsvorschlägen können Produktionsaufträge erzeugt und auch gleich eingelastet werden.

Prozess aus dem Vertrieb

Aus dem Vertriebsauftrag heraus können Produktionsaufträge entweder automatisch (nur für konfigurierte Artikel) oder manuell für alle Produktions-Artikel erzeugt werden.

Die Einlastung

Mit der Einlastung der Produktionsaufträge werden die notwendigen Positionen für Material, Arbeitsgänge und Ressourcen erzeugt und terminiert. Dabei werden Mengen und Zeiten berechnet. Material wird dynamisch über die Verfügbarkeit reserviert. Damit wird es nicht fest für diesen Auftrag reserviert, aber in der Verfügbarkeitsrechnung als nicht verfügbar erkannt. Verwendete Ressourcen werden für den benötigten Zeitraum belegt.

Die Einlastung erfolgt unter Bezugnahme der zugrunde liegenden Stücklisten, Arbeitspläne und Produktionspläne. Alternativ können die einzelnen Positionen der Produktionsaufträge auch manuell erfasst oder geändert werden. Bezogen auf diese Informationen können diverse Belege erzeugt werden.

Nach der Materialentnahme aus dem Lager, wahlweise mit Integration von Maschinendaten-Erfassung (MDE) oder Betriebsdaten-Erfassung (BDE), erfolgt die eigentliche Produktion. Nach den einzelnen Produktionsrückmeldungen wird der Produktions-Artikel als Wareneingang verbucht.

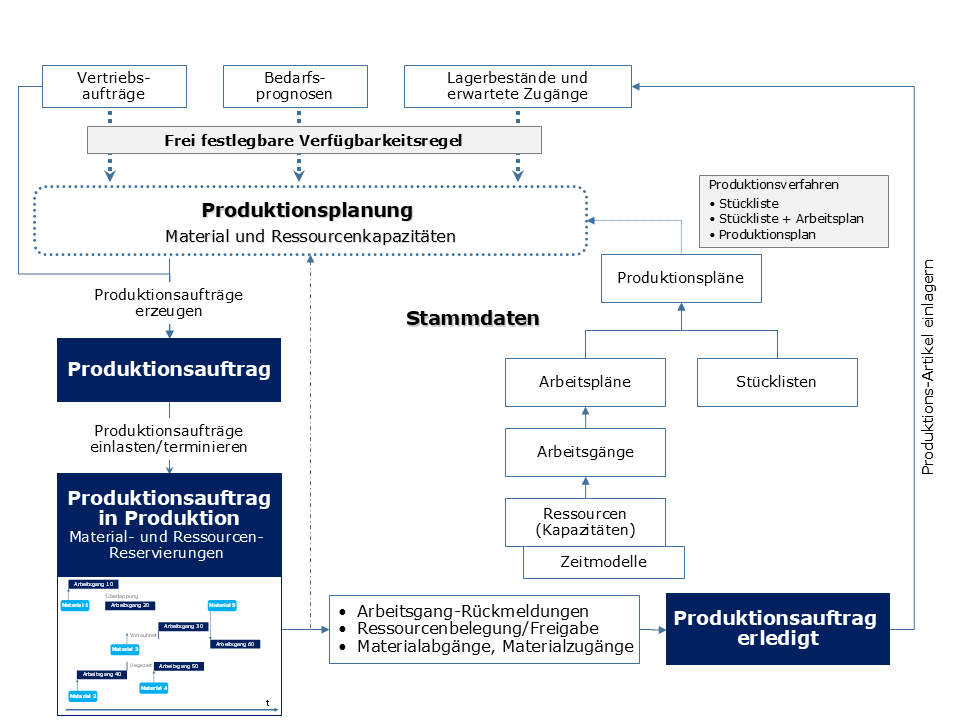

In der nachfolgenden Grafik sind einige Zusammenhänge in der Produktion dargestellt:

Die Prozesse der Produktionssteuerung beginnen mit dem Erzeugen des Produktionsauftrages, umfassen die Einlastung und Terminierung des Auftrages, die Kapazitätsbelegungen, die Kontrolle und Disposition bis hin zur Rückmeldung aller wesentlichen Informationen (Betriebsdaten).

Besondere Bedeutung hat die Einlastung des Produktionsauftrages, bei der durch die Auflösung der Produktionsstrukturen (Stücklisten, Arbeitspläne, Produktionspläne) die erforderlichen Materialien reserviert werden und die Kapazitätseinlastung der Arbeitsgänge erfolgt. Die verfügbaren Kapazitäten werden variabel über die Zuordnung von Kapazitätsprofilen mithilfe von Wochenzeitmodellen (Zeitmodellzuordnung, Schichtmodelle) ermittelt. Können Sie bei bestimmten Ressourcen, die lediglich bei Bedarf zur Verfügung stehen oder bei Bedarf angefordert werden, kein festes Wochenzeitmodell zuordnen, dann können Sie in der Anwendung Ressourcenkapazitäten völlig flexibel die verfügbaren Kapazitäten pro Schicht mit individuellen Zeiten festlegen.

Auf Basis des Produktionsauftrages werden die Arbeitsbelege erzeugt. Die Arbeitsbelege sollten so spät wie möglich ausgegeben werden, um eventuell erforderliche Änderungen ohne Auswirkungen auf bereits im Umlauf befindliche Arbeitsbelege durchführen zu können.

Die Rückmeldungen erfolgen über die Funktionen Arbeitsgangbuchungen, Produktionsabgänge und Wareneingänge. Über entsprechende Importschnittstellen können die Rückmeldungen auch durch Betriebsdaten-Erfassungsgeräte erfolgen.

Auf Basis dieser Rückmeldungen erfolgt die Entlastung der reservierten Materialien und Ressourcen, die Buchung der daraus entstehenden Material- und Leistungsbewegungen sowie die Bereitstellung dieser Daten für das Controlling.

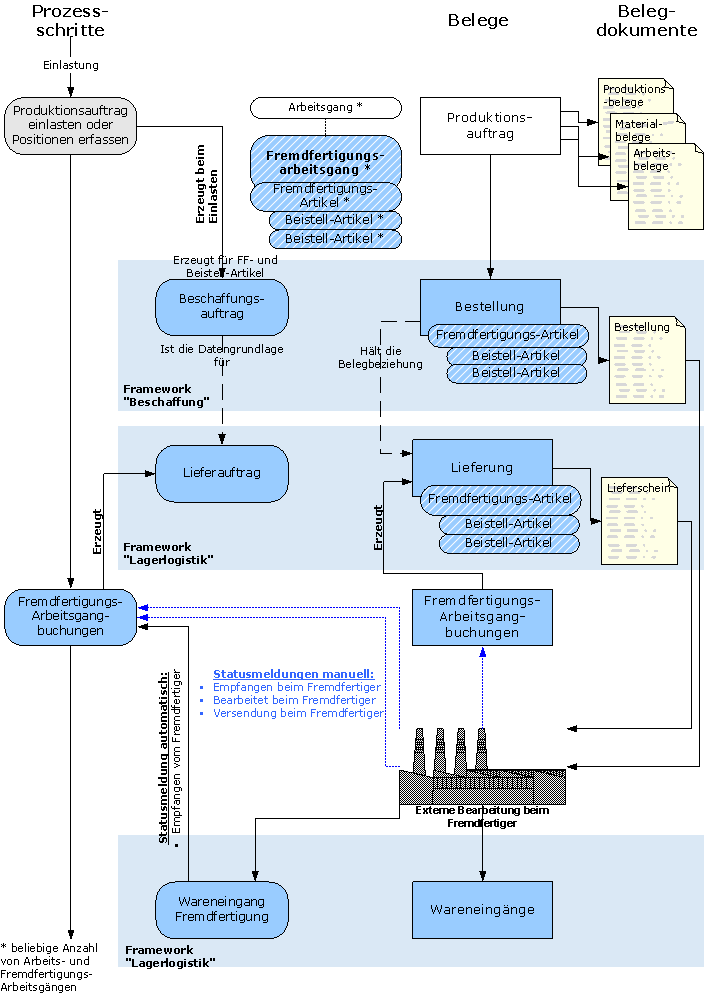

Fremdfertigungsprozess

Ein Produktionsauftrag kann teilweise auch außerhalb des eigenen Unternehmens ausgeführt werden. Der Prozess wird als Fremdfertigung bezeichnet. Im Produktionsauftrag können Fremdfertigungs-Arbeitsgänge mit Fremdfertigungs-Artikeln und Beistellmaterial erfasst werden. Weitere Informationen hierzu lesen Sie bitte in der Dokumentation Einführung: Fremdfertigung.

Für einen Fremdfertigungs-Arbeitsgang stellt der Fremdfertiger die Ressource mit einer entsprechenden Ressourcenkapazität dar. Für eine Kapazitätsbetrachtung benötigen Fremdfertiger daher spezifische Informationen, die in der Anwendung Customizing unter Lieferantendaten oder in den Lieferanten-Stammdaten unter der Rubrik Produktionsdaten in den Feldern Arbeitsbeginn, Tageskapazität und Werkskalender hinterlegt werden. Wenn in den Lieferanten-Stammdaten keine Daten erfasst werden, dann gelten die Daten aus der Anwendung Customizing.

Enthält ein Produktionsauftrag Fremdfertigungs-Arbeitsgänge, dann werden bei der Einlastung zusätzlich Beschaffungsaufträge erzeugt.

Die Prozessschritte für die Fremdfertigung:

Belegbeziehungen

In der Belegkette zum Produktionsauftrag sind folgende Belege sichtbar, sobald diese mit dem Produktionsauftrag über eine Belegreferenz verbunden sind:

- Vertriebsaufträge,

wenn der Produktionsauftrag aus einem Vertriebsauftrag erzeugt wurde. Die Beziehung kann für konfigurierte Artikel automatisch oder manuell, für alle anderen Produktions-Artikel nur manuell hergestellt werden.

- Produktkalkulationen (Auftragskalkulation),

wenn ein konfigurierter Artikel automatisch kalkuliert wurde oder eine Auftragskalkulation manuell mit einem Produktionsauftrag verknüpft wurde.

- Beschaffungsaufträge,

wenn Fremdfertigungs-Arbeitsgänge im Produktionsauftrag enthalten sind und der Produktionsauftrag bereits eingelastet wurde.

- Wareneingänge aus der Produktion

aufgrund der Fertigmeldung (und Zugangsbuchung) des Produktions-Artikels und zugehöriger Kuppelprodukte.

- Kommissionen der Produktion

aufgrund der Umlagerung der Einsatzmaterialien vom Hauptlager in das Produktionslager.

Weitere Informationen zur Darstellung und Funktionsweise der Belegkette finden Sie in der Dokumentation Belegkette.

Vorschlagswerte und Stammdaten

Die grundlegenden Einstellungen für zu erzeugende Produktionsaufträge werden in den Produktions-Auftragsarten getroffen. Produktions-Auftragsarten dienen der Identifikation von Produktionsaufträgen und zur Festlegung der Vorschlagswerte. Vor allem enthalten Produktions-Auftragsarten weitere Einstellungen, welche die Bearbeitung der Produktionsaufträge beeinflussen.

Über eine Einstellung in der Produktions-Auftragsart lässt sich nachträglich ein Bezug zu einem Vertriebsauftrag erzwingen, wenn der manuelle Auftragsbezug aktiviert wird. Damit muss jeder Produktionsauftrag, für den diese Einstellung festgelegt ist, einer Vertriebsauftragsposition zugeordnet werden. Für nachträglich verknüpfte Produktionsaufträge existieren keine Prüfungen zu Mengen und Terminen im Vertriebsauftrag. Diese existieren nur dann, wenn Produktionsaufträge auf Basis von Vertriebsauftragspositionen erzeugt wurden.

Wichtige Festlegungen in der Produktions-Auftragsart:

- Nummernkreis

Der Nummernkreis dient der automatischen Nummernvergabe für Produktionsaufträge. Produktionsauftragsnummern können nur automatisch vergeben werden.

- Produktionslager, den Zugangs- und Abgangslagerort

Das Produktionslager nimmt die Materialien auf, die während der Produktion benötigt werden.

- Buchungsschlüssel

Buchungsschlüssel werden für die Abgangsbuchungen des Materials aus dem Produktionslager benötigt. - Reservierungsfestlegungen für Materialpositionen

- Kommissionsart

Eine Kommissionsart wird benötigt, falls das Produktionslager aus einem Hauptlager (strukturiert oder unstrukturiert) versorgt wird. Die Umbuchung aus dem Hauptlager in das Produktionslager wird über die Kommission gesteuert. - Beschaffungs-Auftragsart und Liefer-Auftragsart

Diese werden für die Erzeugung von Beschaffungsaufträgen und die Lieferung der Beistellmaterialien verwendet, wenn Fremdfertigungs-Arbeitsgänge im Produktionsauftrag enthalten sind.

Stammdaten für die Produktion sind neben den Produktions-Artikeln und den dafür verwendeten Materialien die Daten, welche die Struktur der Produktion und ihre Abläufe beschreiben. Dazu gehören:

- Arbeitsgänge, denen Ressourcen zugeordnet werden, die zur Erbringung des Arbeitsganges benötigt werden, z. B. Personen und Maschinen. Außerdem wird die Zeit festgelegt, die eine bestimmte Ressource während des Arbeitsganges in Anspruch genommen wird.

- Arbeitspläne, denen Arbeitsgänge zugeordnet werden. Bei der Zuordnung werden die Reihenfolge und die Abhängigkeiten berücksichtigt, in der diese ausgeführt werden sollen.

- Stücklisten, in denen das Material in der Menge aufgeführt ist, welches für die Produktion benötigt wird. Auch Kuppelprodukte, die bei der Produktion entstehen, werden bei Bedarf aufgeführt.

- Produktionspläne, in denen der Zusammenhang von Arbeitsgängen und dem bei den Arbeitsgängen verwendeten Material hergestellt wird.

Mindestens eine Stückliste mit einer Materialposition muss existieren, um einen Produktions-Artikel erfassen und damit eine Produktion durchführen zu können.

Weitere Information finden Sie in der Dokumentation Einführung: Produktions-Stammdaten.

Terminierungstypen

Mit einem Terminierungstyp wird festgelegt, wie ein Produktionsauftrag zu terminieren ist. Folgende Terminierungstypen stehen zur Verfügung:

- Vorwärts einstufig

- Rückwärts einstufig

- Vorwärts mehrstufig

- Rückwärts mehrstufig

- Vorwärts mehrstufig im Auftrag

- Rückwärts mehrstufig im Auftrag

Zusätzlich können Sie festlegen, ob mit oder ohne Kapazitätslimit eingelastet werden soll.

Während der Einlastung des Produktionsauftrages erfolgt die Auflösung der Produktionsstrukturen wie folgt:

- Für alle gültigen Materialpositionen der Stückliste werden Material-Reservierungen erzeugt, die sich auf die Verfügbarkeitsrechnung auswirken.

- Für alle gültigen Kuppelproduktpositionen der Stückliste werden Kuppelproduktpositionen erzeugt.

- Für alle gültigen Arbeitsgänge des Arbeitsplanes werden Arbeitsgangpositionen erzeugt.

- Für alle gültigen Ressourcen der Arbeitsgänge werden Ressourcenpositionen und Ressourcenbelegungen erzeugt.

- Für Fremdfertigungs-Arbeitsgangpositionen werden Beschaffungsaufträge erzeugt.

Rückmeldeverfahren

Sie können den Prozessschritt auswählen, bei welchem automatische Rückmeldungen (z. B. Materialabbuchungen) erfolgen sollen. Folgende Prozessschritte stehen zur Auswahl:

- Rückmeldung beim Wareneingang aus der Produktion

Zur automatischen Rückmeldung gekennzeichnete Positionen werden während des Rückmeldens des produzierten Artikels im Wareneingang gebucht.

- Rückmeldung beim Rückmelden der Arbeitsgänge

Zur automatischen Rückmeldung gekennzeichnete Positionen werden während der Arbeitsgangbuchungen gebucht.

Sie können beispielsweise mit einem letzten Arbeitsgang einen kompletten Produktionsauftrag inklusive Warenzugangsbuchung fertig melden.

Manuelle Rückmeldeverfahren stehen Ihnen alternativ zur Verfügung.

Materialentnahmen können auch über die Anwendung Produktionsabgänge einzeln gebucht werden. Materialpositionen, die über ein Automatikkennzeichen verfügen, können nicht manuell gemeldet werden. Gleiches gilt für Arbeitsgang- und Fremdfertigungs-Arbeitsgangbuchungen. Beide können nur dann manuell gebucht werden, wenn die Positionen über kein Automatikkennzeichen verfügen.

Weitere Informationen finden Sie in der Dokumentation Rückmeldungen zu Produktionsaufträgen.

Ausprägungsnachweis

Artikel können in Ausprägungen geführt werden. Mithilfe einer Ausprägung kann ein Artikel oder eine bestimmte Menge eines Artikels eindeutig identifiziert werden.

Folgende produktionsrelevante Ausprägungen können genutzt werden:

- Los

- Charge

- Seriennummer mit Bestandsführung

In einigen Branchen ist eine Information über die in der Produktion verwendeten Ausprägungen der Materialien notwendig (Chargen-Rückverfolgung). Wird ein Produktions-Artikel in Ausprägungen geführt, dann wird ein Ausprägungsnachweis aufgebaut.

Der Ausprägungsnachweis ermöglicht sowohl die Information über die Herkunft von Ausprägungen als auch über deren Verwendung. Innerhalb der Produktion werden die Ausprägungen in beiden Richtungen über alle Produktionsstufen hinweg zurückverfolgt, in denen die produzierten Artikel in Ausprägungen geführt werden. Auf diese Weise kann der gesamte Werdegang eines Artikels und der beteiligten Ausprägungen nachvollzogen werden: Vom Rohstoffeingang bis zur Kundenlieferung eines aus dem Rohstoff produzierten Endproduktes. In gleicher Weise kann aufgrund der Ausprägung, die von einer Kundenreklamation betroffen war, der Werdegang des produzierten Artikels bis zu den einzelnen Rohstoffen zurückverfolgt werden.

Für konfigurierte Artikel, die alle dieselbe Artikelnummer besitzen, aber trotzdem unterschiedliche Eigenschaften aufweisen, kann über die Ausprägung eine zusätzliche Identifikation vergeben werden.

Weitere Informationen finden Sie in der Dokumentation Ausprägungsnachweis.

Produktionsverfahren

In der Anwendung Customizing können Sie pro Mandant festlegen, ob mit Produktionsverfahren oder ohne Produktionsverfahren gearbeitet werden soll. Diese Einstellung hat Konsequenzen für die gesamte Produktion und die Erfassung der Stammdaten.

Eine Produktion ohne Produktionsverfahren bedeutet, dass in den Prozessen keine Produktionspläne und Produktionsverfahren zur Verfügung stehen. Damit ist in den Stammdaten keine Zuordnung von Material zu Arbeitsgängen möglich. Das hat wiederum Auswirkungen sowohl auf die automatische Einlastung als auch auf die Fremdfertigung, da sich nicht vorab Beistellmaterial für einen Arbeitsgang zuordnen lässt. Diese Zuordnung kann manuell im Auftrag nachgearbeitet werden.

Der Vorteil des Arbeitens ohne Produktionspläne ist, dass sich bei jedem Produktions-Artikel individuell festlegen lässt, mit welchen Arbeitsplänen und Stücklisten er produziert und auch kalkuliert werden soll. Jeder Produktions-Artikel kann mit jeder Kombination aus allen am Produktionsstandort zur Verfügung stehenden Stücklisten und Arbeitsplänen produziert werden. Im Produktionsauftrag und in der Kalkulation kann flexibel entschieden werden, welche Stückliste und welcher Arbeitsplan verwendet wird.

Haben Sie sich für das Arbeiten ohne Produktionsverfahren entschieden, dann können Sie im Nachhinein diese Einstellung ändern. Dazu steht Ihnen die Hintergrund-Anwendung Produktionsverfahren aktivieren zur Verfügung. Weitere Informationen finden Sie in der Dokumentation Produktionsverfahren aktivieren.

Dokumente

Für einen Produktionsauftrag können die folgenden Dokumente bei Bedarf ausgegeben werden. Welche Dokumente zur Verfügung stehen, wird in der Anwendung Customizing in der Funktion Produktion, Unterfunktion Dokumente festgelegt.

- Produktionsbeleg

- Laufkarte

- Materialliste

- Materialschein

- Arbeitsliste

- Arbeitsschein

- Fremdfertigungs-Lieferung

Eine Ausnahme bildet der Kommissionsbeleg. Die Belegdokument-Vorlage dazu wird in der Funktion Lagerlogistik, Unterfunktion Dokumente erfasst.

Mehr Informationen zur Ausgabe der Produktionsauftragsbelege finden Sie in der Dokumentation Dokumente in der Produktion.

Zeiten und Mengen

Bearbeitungszeiten (te) und Rüstzeiten (tr) für die Arbeitsgänge können fix festgelegt werden. Dafür müssen Vorschlagswerte in den Stammdaten erfasst sein. Diese Vorschlagswerte können im Produktionsauftrag manuell verändert werden.

Daneben können Formeln zur Berechnung von Bearbeitungs- und Rüstzeiten in Abhängigkeit von Ressourcen oder Arbeitsgangparametern verwendet werden. Auch auf z. B. Konfigurationsmerkmale aus der Produktkonfiguration, Produktionsverfahren, Artikelmerkmale oder weitere Felder vom Produktions-Artikel oder Produktionsauftragsmengen kann Bezug genommen werden.

Außerdem können zusätzliche Pufferzeiten zwischen den Arbeitsgängen festgelegt und über Formeln berechnet werden. Transportzeiten können fest vorgegeben werden. Diese lassen sich nur manuell ändern.

Ähnliche Möglichkeiten stehen für fixe und variable Materialeinsatzmengen zur Verfügung. Fixe und variable Mengen können über Formeln berechnet werden. Alternativ-Artikel lassen sich in Stücklisten festlegen und im Produktionsauftrag auswählen.

Weitere Informationen finden Sie in der Dokumentation Bedingungen, Formeln, Ersatzfunktionen.

Ausschuss

Der Ausschuss beziffert die Menge, die bei der Produktion nicht verwertet werden kann oder auch fehlerhaft produziert wurde. Betrachtet wird also beispielsweise Folgendes: Wie viel Einsatzmaterial benötige ich, um 20 St. herzustellen, wenn jedes zweite Stück Ausschuss ist? Durch den Ausschuss von 50 % wird Einsatzmaterial für 40 St. benötigt.

Für Materialpositionen kann von vornherein zusätzlicher Materialverbrauch über Ausschussfaktoren automatisch berechnet werden.

Menge/(Menge – (Menge * Ausschussfaktor/100)) = Mehrbedarf

Bei einem Ausschussfaktor von 15 % ergibt sich bei einer Menge von 20 St. ein Mehrbedarf von 4 Stück:

20/(20 – (20 * 0,15)) = x

20/17 = x

1,176 = x

Der Mehrbedarf errechnet sich aus 20 St. * 1,176.

Den Mehrverbrauch an Material können Sie automatisch abbuchen lassen, indem Sie die Ausschussmenge des Produktions-Artikels beim Wareneingang erfassen. Alternativ können Sie die Ausschussmenge über eine eigene Anwendung buchen.

Kuppelprodukte

Kuppelprodukte können im Produktionsprozess auf verschiedenen Produktionsstufen anfallen. Sie sind Lager-Artikel, die beim Wareneingang des Produktions-Artikels gleichfalls auf das Zugangslager gebucht werden. Kuppelprodukte können auch in der Produktkalkulation entsprechend mit Anteilen der Produktionskosten belastet werden. Kuppelprodukte können z. B. dazu dienen, Werkzeuge im Produktionsprozess abzubilden, die nicht als Ressourcen betrachtet werden sollen. Sie werden als Material vom Bestand abgebucht und nach der Produktionsfertigmeldung wieder in den Bestand als Kuppelprodukt zurückgebucht.

Bei Kuppelprodukten lässt sich im Produktionsauftrag ein Fertigstellungstermin für den Artikel angeben. Dieser Termin wird in der Materialverfügbarkeit als geplanter Zugang berücksichtigt.

Beschreibungen und Langtexte

Für fast alle Stammdaten in der Produktion können Sie ergänzende Texte erfassen. Diese werden in der Regel für die Belegausgabe benutzt, um die Belegdokumente mit Texten zu ergänzen.

Beim Einlasten von Produktionsaufträgen werden die Texte aus den Stammdaten nach einer festgelegten Reihenfolge in den Auftrag übernommen.

Die Verwendung der Belegtexte in der Produktion und die Reihenfolge ist in der Dokumentation Texte beschrieben.

Abhängigkeiten zwischen Arbeitsgängen und zwischen Ressourcen

Zwischen Arbeitsgängen eines Arbeitsplanes und zwischen den beim Arbeitsgang verwendeten Ressourcen lassen sich verschiedene Arten von Abhängigkeiten festlegen. Beim Erfassen der Stammdaten wird eine Abhängigkeit zwischen Vorgänger- und Nachfolger aufgebaut. Die Beziehung zum Vorgänger kann manuell gelöst werden. Sollen z. B. die Arbeitsgänge 1 und 2 gleichzeitig parallel beginnen aber der 3. Arbeitsgang erst nach der Beendigung der Arbeitsgänge 1 und 2 beginnen, dann stehen dafür zusätzliche Abhängigkeitstypen zur Verfügung, die auch Überlappungszeiten enthalten können. Abhängigkeiten können sein:

- Beginnt nicht früher als

- Beginnt nach

- Beginnt parallel zu

- Endet parallel zu

- Endet nicht später als

- Beginnt überlappend zu

Dabei können sie sich sowohl auf den Vorgänger als auch auf den Nachfolger beziehen.

Weiteren Informationen finden Sie in der Dokumentation Abhängigkeiten.

Reservierungen in der Produktion

Für die Produktion können Ressourcen (z. B. Menschen, Maschinen, Werkzeuge) und Material (z. B. Halbfabrikate, Rohstoffe, Kaufteile) reserviert werden.

Ressourcen-Reservierungen

Ressourcen verfügen über Ressourcenkapazitäten, welche über Wochenzeitmodelle festgelegt werden. Freie Ressourcenkapazitäten, die noch nicht durch Arbeitsgänge vorhandener Produktionsaufträge belegt sind, werden beim Einlasten der Arbeitsgänge automatisch reserviert.

Ressourcen-Reservierungen lassen sich in der Anwendung Ressourcenbelegung bearbeiten (in der Grafikansicht) bzw. anzeigen. Die Anwendung Ressourcenauslastung kann darüber hinaus auch geplante, temporäre Ressourcen-Reservierungen anzeigen, die über die Materialbedarfsplanung ermittelt wurden.

Ressourcen-Reservierungen werden automatisch freigegeben, sobald entweder der Arbeitsgang vollständig zurückgemeldet ist oder der Produktionsauftrag erledigt ist. Reservierungen, die nicht mehr zu den tatsächlich noch eingelasteten Produktionsaufträgen passen, lassen sich über die Anwendung Cockpit: Produktionsaufträge/Einlastungsfehler anzeigen. Dieser Fall kann dann auftreten, wenn bereits reservierte Ressourcenkapazitäten nachträglich verändert (verringert) werden. In diesen Fällen sollten Sie die Produktionsaufträge neu einlasten. Siehe bei Bedarf die Dokumentation Cockpit: Produktionsaufträge/Einlastungsfehler.

Stimmen Ressourcen-Reservierungen nicht mehr mit ihren Kapazitäten überein oder passen die Kapazitäten nicht mehr zu den vorhandenen Wochenzeitmodellen, dann lassen sie sich mit der Anwendung Ressourcenauslastung berechnen neu aufbauen.

Material-Reservierungen

Sowohl Bedarfe (Material, benötigte Halbfabrikate) als auch Bedarfsdecker (Produktionsartikel, Kuppelprodukte, zu fertigende Baugruppen) lassen sich reservieren. Voraussetzung dafür ist, dass Artikel des betroffenen Standorts und der in den Produktionsaufträgen verwendeten Lagerorte reserviert werden dürfen. Zusätzlich lässt sich für jeden in der Produktion verwendbaren Artikel bestimmen, ob er überhaupt reserviert werden darf.

Die Bedarfsdeckung von Materialpositionen kann entweder durch einen vorhandenen Bestand erfolgen oder durch geplante Zugänge (z. B. Beschaffungsaufträge oder auch andere Produktionsaufträge, z. B. bei Halbfabrikaten).

Reservierungen können manuell, automatisch ohne Reservierungsfrist oder automatisch mit Reservierungsfrist erzeugt werden. Automatisch ohne Reservierungsfrist bedeutet, dass vorhandene Bestände oder geplante Zugänge bei der Einlastung bzw. beim Freigeben reserviert werden. Dieser Zeitpunkt der automatischen Reservierung lässt sich über die Auftragsart steuern. Dabei kann entweder sofort bei der Einlastung oder erst beim Freigeben des Auftrags reserviert werden. Alternativ können Reservierungen durch die Aktionen [Positionen reservieren] oder [Dispositionsmengen setzen] (falls in der Produktions-Auftragsart aktiviert) erzeugt werden. Außerdem kann durch die Anwendung Lieferzuteilung eine Reservierung vorhandener Bestände erfolgen.

Wird in der Produktion mit Reservierungen gearbeitet, dann müssen Bestände für alle Materialpositionen reserviert sein, bevor Produktionsabgänge gebucht werden oder Kommissionen erzeugt werden können.

Wird mit der Lieferzuteilung gearbeitet bzw. müssen Dispositionsmengen gesetzt sein, dann gilt diese Regel ebenfalls für die Dispositionsmengen. Die Dispositionsmengen bzw. die Lieferzuteilung lassen sich auch ohne Reservierungen verwenden.

Sind Reservierungen nicht mehr nötig oder werden die Mengen reservierter Materialpositionen von anderen Aufträgen dringender benötigt, dann lassen sich die Reservierungen in der Anwendung Reservierungen manuell entfernen.

Sind Bestände reserviert, dann wirkt sich das auch auf die Materialbedarfsplanung aus. Weitere Informationen finden Sie in der Dokumentation Einführung: Disposition.

Folgende Besonderheiten sind zu beachten:

Bei der auftragsbezogenen Produktion (aus einem Vertriebsauftrag wird ein Produktionsauftrag erzeugt) kann der geplante Produktionszugang des erzeugten Produktionsauftrages automatisch für den Bedarf der Vertriebsauftragsposition reserviert werden.

Bei der mehrstufigen Einlastung können die geplanten Zugänge der Halbfabrikate automatisch für die Bedarfe der jeweiligen übergeordneten Produktionsauftragspositionen (Material) reserviert werden. Voraussetzung ist immer, dass die Zugänge auf demselben Lagerort liegen wie die Abgänge. Kuppelprodukte werden nicht automatisch durch übergeordnete Aufträge reserviert.

Varianten in der Produktion

Zur Unterstützung der Produktion von Varianten eines Produktions-Artikels stehen mehrere Möglichkeiten zur Verfügung:

Für einfache Varianten von Artikeln, die sich lediglich in einem Merkmal von anderen Artikeln unterscheiden, empfiehlt sich die Erfassung der Artikel als Referenz- und Varianten-Artikel. Durch die Nutzung von Bedingungen und Formeln, die Bezug auf die Artikel-Varianten nehmen, lassen sich mit nur einer Stückliste und einem Arbeitsplan alle Varianten produzieren. Dabei ist abzuwägen, ab welcher Produktionstiefe und Anzahl von verwendeten Formeln und Bedingungen die Übersichtlichkeit und Nachverfolgbarkeit leidet und besser mit mehreren Stücklisten und Arbeitsplänen oder Produktionsverfahren gearbeitet wird.

Bei komplexeren Varianten können die Artikel konfiguriert werden, da sonst jede Variante als eigenständiger Artikel erfasst werden muss. Werden Konfigurationsmerkmale (Artikelmerkmale oder Produktkonfiguration) genutzt, dann müssen mithilfe von Formeln und Bedingungen die Konfigurationsmerkmale ausgewertet werden.

Da eine Variante als eine Konfiguration und nicht als Artikel gespeichert wird, muss für die erneute Produktion derselben Variante entweder auf einen bereits vorhandenen Produktionsauftrag oder auf eine Vertriebsauftragsposition zurückgegriffen werden. Wird die Basis des Produktionsauftrages dupliziert oder auch eine vorhandene konfigurierte Vertriebsauftragsposition, dann wird die Konfiguration ebenfalls dupliziert. Um konfigurierte Artikel nachträglich besser identifizieren zu können, stehen Ausprägungen zur Verfügung.

Weitere Informationen finden Sie in der Dokumentation Einführung: Produktkonfiguration.

Auftragsbezogene Produktion und Lagerproduktion

Bestimmte Produkte werden nur auf Anforderung eines Auftraggebers produziert. Das könnte ein individuell für den Auftraggeber konfigurierter Artikel sein oder auch ein Standard-Produktions-Artikel. Andere Produkte werden aufgrund von Prognosen und langfristigen Planungen auf Vorrat für das Lager produziert. Beide Arten der Produktion können mit dem ERP-System gesteuert werden.

Auftragsbezogene Produktion

Bei der auftragsbezogenen Produktion liegt die Entscheidung über den Absatz, was wann an wen geliefert werden soll, zeitlich vor den Entscheidungen über die Produktion, also wann was produziert werden soll. Bei der auftragsbezogenen Produktion wird erst nach Eingang eines Auftrags mit der Produktion des betreffenden Produkts begonnen. Dieser Fall überwiegt bei Einzel- und Kleinserienproduktion, insbesondere im Zusammenhang mit variantenreichen, kundenbezogenen konfigurierten Produkten.

Die auftragsbezogene Produktion wird aus dem Vertriebsprozess heraus unterstützt. Unterschiede bestehen zwischen konfigurierten und nicht konfigurierten Artikeln. Möchten Sie einen Auftragsbezug des Produktionsauftrages zu einem Vertriebsauftrag herstellen, dann ergeben sich folgende Möglichkeiten.

Wählen Sie in der Vertriebs-Auftragsart zwischen folgenden Einstellungen für das Erzeugen von Produktionsaufträgen:

- Manuell erzeugen

Damit legen Sie fest, dass ein Produktionsauftrag manuell für alle Arten von Produktions-Artikeln erzeugt werden soll.

- Für konfigurierte Artikel automatisch erzeugen

Damit legen Sie fest, dass ein Produktionsauftrag automatisch für konfigurierte Artikel erzeugt wird.HinweisOb ein Produktionsauftrag automatisch erzeugt wird, hängt von zwei Einstellungen in der Vertriebs-Auftragsart ab. Erstens kann dort festgelegt werden, ob ein Produktionsauftrag für konfigurierbare Artikel automatisch erzeugt werden soll. Zweitens hängt die Erzeugung auch vom Auftragspositionsstatus der Vertriebs-Auftragsposition ab. Werden Vertriebs-Auftragspositionen im Status In Bearbeitung erfasst, dann entsteht ein Produktionsauftrag für den konfigurierten Artikel erst dann automatisch, wenn die Position freigegeben wird.

Sie können einen Produktionsauftrag auch manuell mit einer Vertriebsauftragsposition verknüpfen. In allen Fällen wird eine Belegbeziehung zwischen beiden Aufträgen hergestellt. Termine und Mengen aus dem Vertriebsauftrag werden übernommen. Änderungen der Mengen werden solange übernommen, bis der Produktionsauftrag eingelastet ist. Termin-Änderungen im Vertriebsauftrag werden auch noch für eingelastete Produktionsaufträge berücksichtigt. Eine automatische Neueinlastung der Produktionsaufträge erfolgt nicht.

Lagerproduktion

Bei der Lagerproduktion liegen die Entscheidungen über die Produktion zeitlich vor den Entscheidungen über den Absatz. Die produzierten Artikel werden eingelagert und liegen dort bis zum Abruf durch einen Kunden. Bei Großserienproduktion, Sortenproduktion, Massenproduktion und Kuppelproduktion ist die Lagerproduktion vorherrschend.

Ausgangspunkt für Produktionsaufträge ist in vielen Fällen die Materialbedarfsplanung mit den von ihr erzeugten Produktionsvorschlägen. Auslöser der Produktionsvorschläge kann auch ein Vertriebsauftrag als ein konkreter Bedarfsverursacher sein. Zusätzlich werden Mindest- und Meldebestände, also Lagerbewirtschaftungskriterien, und Planungsmengen aus den Bedarfsprognosen berücksichtigt.

Während in der Planung noch ein Bezug der Bedarfsmenge zu seinem Verursacher vorhanden ist, hat der Produktionsauftrag keinen Bezug mehr zu seinem Verursacher.