Ist in der Anwendung Customizing die Funktion Lagerplatzsteuerung aktiviert, dann können bei Bedarf die Lagerorte weiter in Lagerzonen und Lagerplätze strukturiert werden. Die Lagerplatzsteuerung bietet Ihnen eine Unterstützung bei den logistischen Prozessen an strukturierten Lagerorten, beispielsweise mit Belegen zu Transportvorgängen. Damit ist die Lagerplatzsteuerung eine Funktion, die nicht nur in der Lagerlogistik verwendet wird, sondern auch in jene Frameworks integriert ist, welche die Bestände beeinflussen.

In diesem Dokument werden die wichtigsten Prozesse der Lagerplatzsteuerung erläutert. Die dabei verwendeten Anwendungen und deren Felder, Aktionen und Vorgehensweisen sind in separaten Dokumentationen beschrieben.

Prozesse

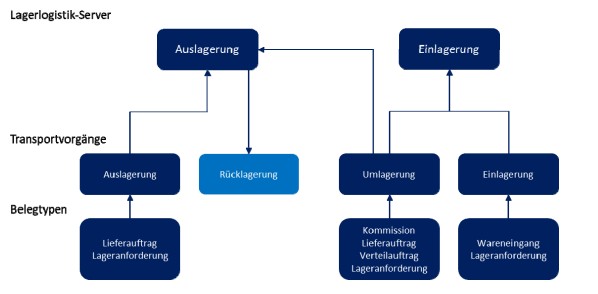

Das Framework Lagerplatzsteuerung stellt separate Strategien für die Ein- und Auslagerung der Artikel zur Verfügung. Die folgende Abbildung zeigt, welche Transportvorgänge aus welchen Belegtypen heraus entstehen und die Entscheidung welcher Prozess durch den Lagerlogistik-Server ausgeführt wird.

Einflussgrößen zur Bestimmung von Aus- und Einlagerung

In der Dokumentation Einführung: Transportvorgänge sind folgende Transportvorgänge beschrieben:

- Auslagerung

- Einlagerung

- Umlagerung

- Rücklagerung

Im Folgenden werden insbesondere die Prozesse zur Ein- und Auslagerung erläutert sowie andere für die Lagerplatzsteuerung relevante Prozesse.

Einlagerung

Das System ermittelt Lagerplätze für die Einlagerung von Beständen. Der einzulagernde Bestand wird dabei durch die folgenden minimalen Daten identifiziert:

- Bestandseigentümer

- Lagerort

- Artikel

- Ausprägung (wenn der Artikel in Ausprägungen geführt wird)

- Menge

Zuerst wird die Reihenfolge der Lagerzonen ermittelt. Die Reihenfolge ergibt sich aus der verwendeten Einlagerrestriktion. Lagerzonen mit der Reihenfolge null (0) werden dabei nicht berücksichtigt. Wird keine Einlagerrestriktion verwendet, dann werden die Lagerzonen nach ihren Prioritäten sortiert.

Die Einlagerung an strukturierten Lagerorten erfolgt in mehreren Schritten. In jedem Schritt werden sämtliche zu berücksichtigende Lagerzonen in der ermittelten Reihenfolge nach geeigneten Einlagerungsplätzen durchsucht. Das System beachtet diese Reihenfolge:

- Fixe Kommissionierplätze mit ungedecktem Bedarf auffüllen.

Zuerst werden fixe Kommissionierplätze berücksichtigt, auf die Folgendes zutrifft:- ohne offene Zugänge

- aktueller Bestand ist kleiner als der Meldebestand

Das Auffüllen der Kommissionierplätze erfolgt gemäß Nachschubdefinition. Beim Auffüllen wird versucht, den Zielbestand wieder herzustellen.

- Nicht leere Lagerplätze auffüllen.

Im zweiten Schritt wird in Abhängigkeit der Auffüllstrategie versucht, nicht leere Lagerplätze aufzufüllen, auf die Folgendes zutrifft:- Lagerplatz bzw. Stellplatz ist artikelrein

- aktueller Bestand ist kleiner als das Fassungsvermögen gemäß Verpackung

Lagerplätze sowohl mit als auch ohne Lademittel werden dabei aufgefüllt. Kommissionierplätze werden bis zum Maximalbestand und nicht zum Zielbestand gemäß Nachschubdefinition aufgefüllt.

- Auf leeren Lagerplätzen oder in einfachen Lagerzonen einlagern.

Zuletzt wird versucht, den Bestand auf leeren Lagerplätzen bzw. Stellplätzen gemäß Einlagerstrategie einzulagern. Die Einlagerung kann dabei auch auf Lagerzonen ohne Lagerplätze (einfache Lagerzonen) erfolgen.Bei der Einlagerung müssen u. a. die folgenden allgemeinen Bedingungen erfüllt sein, damit das System den Lagerplatz berücksichtigt:

Der Bestandseigentümer des Lagerplatzes muss mit dem des einzulagernden Bestandes übereinstimmen. Den Bestandseigentümer eines Lagerplatzes legen Sie für einen Lagerplatz in der Anwendung Lagerplätze bzw. für eine Lagerzone in der Anwendung Lagerorte fest.

- Der Lagerplatz muss nutzbar sein. Die Nutzbarkeit eines Lagerplatzes legen Sie in der Anwendung Lagerplätze fest.

- Der Lagerplatz darf nicht voll sein. Ein Lagerplatz ist voll, wenn der aktuelle Bestand gleich oder höher als der maximal darauf zu lagernde Bestand ist. Künftige Abgänge werden nicht berücksichtigt. Die Einstellungen zum Maximum, z. B. die maximale Lastaufnahme, legen Sie in der Anwendung Lagerplatzarten bzw. in der Anwendung Lagerplätze fest.

- Für den Lagerplatz dürfen keine künftigen Zugänge bestehen.

Falls der Lagerplatz in Stellplätze strukturiert ist, dann darf für einen Stellplatz, auf dem eingelagert werden soll, keine Abgangsreservierung bestehen.

Ist der Lagerplatz nicht in Stellplätze strukturiert, dann darf für den kompletten Lagerplatz keine Abgangsreservierung bestehen.

Bei Lagerplätzen der Lagerplatztypen Fixplatz ohne Lademittel und Kommissionierplatz ohne Lademittel ist eine Einlagerung auch bei vorhandenen offenen Ein- und Auslagerungen möglich, solange das Maximum des Lagerplatzes dadurch nicht überschritten wird. Bei Lagerplätzen des Typs Fixplatz ohne Lademittel erfolgt dies unabhängig von der Stellplatzangabe. In diesem Fall kann der Lagerplatz mit unterschiedlichen Artikeln aufgefüllt werden. Sie können alternativ ein artikelreines Auffüllen erzwingen, indem Sie in der verwendeten Lagerplatzart für die Stellplatz-Auffüllrestriktion den Eintrag Artikel festlegen.

Für einen Lagerplatz muss festgelegt sein, dass bei einer Einlagerung ein verwendetes Lademittel darauf lagern darf. Sind das Lademittel und auch die Lagerplatzart nicht angegeben, dann wird das in der Anwendung Artikel, Ansicht Lagerlogistik angegebene Lademittel verwendet. Ist das Lademittel nicht angegeben, aber die Lagerplatzart ist bekannt, dann wird das darin angegebene Lademittel verwendet, sofern nur eines angegeben ist. Andernfalls werden alle verwendbaren Lademittel ihrer Größe nach in absteigender Reihenfolge sortiert und das erste wird verwendet. Verwendbare Lademittel sind dabei:

- alle Lademittel, die in der Lagerplatzart angegeben sind,

- das Lademittel, das gemäß Artikel-Stammdaten der Verpackungseinheit direkt zugeordnet ist, und darüber hinaus alle Lademittel, die Verpackungseinheiten zugeordnet sind, in denen die betreffende Verpackungseinheit enthalten ist.

HinweisEin Artikel kann nur dann auf einem Lagerplatz eingelagert werden, wenn in den Artikel-Stammdaten bei den Verpackungseinheiten in der Ansicht Basis der Anwendung Artikel ein Lademittel für den Artikel hinterlegt wurde, das auch auf dem Lagerplatz gelagert werden darf.

- Wenn der Bestand mit der Einlagerstrategie Blockzulagerung eingelagert wurde, dann darf die Blockzulagerfrist nicht abgelaufen sein. Wenn die Blockzulagerfrist nicht abgelaufen ist, aber die erste Auslagerung vom Lagerplatz bereits stattgefunden hat, dann wird der Lagerplatz ebenfalls nicht berücksichtigt.

- Wenn der Bestand unter Berücksichtigung der Artikel- oder Ausprägungsreinheit eingelagert wird, dann muss der Lagerplatz oder Stellplatz artikel- bzw. ausprägungsrein sein.

- Wenn in der Lagerplatzart eine maximale Lastaufnahme oder ein maximales Volumen festgelegt sind, dann dürfen diese Werte mit den einzulagernden Artikeln oder Ladeeinheiten nicht überschritten werden.

Weitere Informationen zu den Lagerstrategien für die Ein- und Auslagerung finden Sie in dieser Dokumentation: Einführung: Lagerstrategien

Auslagerung

Das System ermittelt Lagerplätze für die Auslagerung von Beständen. Der auszulagernde Bestand wird dabei durch die folgenden minimalen Daten identifiziert:

- Bestandseigentümer

- Lagerort

- Artikel

- Ausprägung (wenn der Artikel in Ausprägungen geführt wird)

- Menge

- QS-Status

- Verpackung (wenn der Artikel in bestandsgeführten Verpackungseinheiten geführt wird) und deren Einheiten-Verbindlichkeit

Für jeden Auslagerungsvorgang wird zunächst die relevante Lagerstrategie ermittelt. Anhand einer Auslagerungsstrategie, die sich aus verschiedenen Einstellungen in einer Lagerstrategie ergibt, werden die Bestände des gesuchten Artikels (ggf. unter Berücksichtigung der Ausprägung) in eine Reihenfolge gebracht. Im Wesentlichen wird diese Reihenfolge dabei durch das Verbrauchsfolgeverfahren der Lagerstrategie beeinflusst. Weitere Merkmale sind z. B. die Priorität, mit welcher der Bestandseigentümer berücksichtigt wird, und die Verpackung des Bestands. Weitere Informationen zur Ermittlung des auszulagernden Bestands finden Sie in dieser Dokumentation: Lagerstrategien

Unabhängig von der Lagerstrategie führt das System an strukturierten Lagerorten immer die folgenden Schritte aus, um Bestände für die Auslagerung zu ermitteln:

- Auslagerbare Bestände ermitteln

Bei der Ermittlung werden nicht auslagerbare Bestände von vornherein ausgeschlossen. Ein Ausschluss erfolgt z. B. dann, wenn die Lagerzone nicht den Status Freigegeben hat. - Bestände sortieren

Die Sortiermerkmale hängen von den Beständen sowie vom Verbrauchsfolgeverfahren, der Auslagerrestriktion und für logistische Einheiten zusätzlich von der Einstellung zur bevorzugten Verpackung ab. Durch diese Einstellungen wird die Reihenfolge bestimmt, in der die Bestände ausgelagert werden können. - Bestände auslagern

Die sortierten Bestände werden für die Auslagerung herangezogen. Kann ein Bestand nicht ausgelagert werden, wird mit dem nächsten Bestand fortgefahren. Dieser Schritt wird wiederholt, bis entweder die angeforderte Bestandsmenge ausgelagert wurde oder alle Bestände herangezogen wurden. Im letzteren Fall konnte die Auslagerung nicht erfolgreich abgeschlossen werden.

Die Ermittlung der Auslagerungsplätze erfolgt über die folgenden Schritte:

- Anbruchmengen

Wird die Auslagerstrategie FIFO verwendet und die bevorzugte Auslagerung von Anbruchmengen ist aktiviert, dann werden zuerst Anbruchmengen auf Reserveplätzen bzw. -stellplätzen ermittelt. Eine Anbruchmenge bezeichnet einen Bestand, der kleiner ist als das Fassungsvermögen der dazu festgelegten Verpackung. Eine Anbruchmenge liegt auch dann vor, wenn der Bestand der festgelegten Verpackung entspricht, aber der Lagerplatz bzw. Stellplatz artikelunrein ist. Bei der Auslagerstrategie Strenges FIFO können Anbruchmengen nicht bevorzugt ausgelagert werden. - Ganze Lademittel

Im zweiten Schritt werden Lagerplätze mit ganzen Lademitteln ermittelt. Ein ganzes Lademittel bezeichnet ein Lademittel zuzüglich seines aktuell darauf befindlichen Bestandes. Bei der Definition ist unerheblich, ob die Lagerplatzart die Verwendung von Lademitteln zulässt. Bestände, die im ersten Schritt berücksichtigt wurden, werden dabei nicht erneut berücksichtigt.Ist der ausgelagerte Bestand größer als der angeforderte Bestand, dann erfolgt die Auslagerung in Abhängigkeit der Kommissionierstrategie entweder per Fachkommissionierung oder über den Kommissionierpunkt mit anschließender Rücklagerung. Wenn die Kommissionierstrategie Kommissionierpunkt ohne Rücklagerung verwendet wird, dann bleibt die nicht benötigte Menge des ausgelagerten Bestands in der Warenausgangszone.Enthält die Lagerzone einen fixen Kommissionierplatz, dann sind die Fachkommissionierung sowie die Auslagerung über den Kommissionierpunkt nicht zulässig. Eventuelle Restmengen werden stattdessen dem fixen Kommissionierplatz entnommen. In diesem Fall ermittelt das System nur artikel- und ausprägungsreine Reserveplätze, deren Bestand kleiner oder gleich der Restmenge ist. - Restmenge vom Kommissionierplatz

Wird die Auslagerstrategie FIFO verwendet und in der Lagerzone ist ein fixer Kommissionierplatz vorhanden, dann wird eine eventuelle Restmenge von diesem fixen Kommissionierplatz ausgelagert. Besitzt die Lagerzone keinen fixen Kommissionierplatz, dann wurde eine eventuelle Restmenge in Abhängigkeit der Kommissionierstrategie bereits im vorherigen Schritt ausgelagert.Bei der Berechnung der auszulagernden Menge auf einem Lager- bzw. Stellplatz werden alle Artikeleinheiten sowie Verpackungseinheiten in Betracht gezogen. Werden Auslagerrestriktionen in einem konkreten Auslagerungsvorgang berücksichtigt, dann können dadurch bestimmte Artikeleinheiten ausgeschlossen oder nur bestimmte Artikeleinheiten eingeschlossen werden. Weitere Informationen zum Ein- und Ausschluss von Artikeleinheiten sowie deren Auslagerungen finden Sie in dieser Dokumentation: AuslagerrestriktionenZusätzlich werden die Artikeleinheiten ausgeschlossen, die nur mit Rundungsdifferenzen in die 1. Artikeleinheit umgerechnet werden könnten.Beispiel- Lager-Artikel A ohne weitere Artikeleinheiten, 1. Artikeleinheit St. (0 Nachkommastellen), eine Verpackungseinheit Pal entspricht 10 St.:

Die Einheit Pal wird bei der Auslagerung berücksichtigt, da sie sich mit dem Faktor 10 in die 1. Artikeleinheit St. genau umrechnen lässt. - Lager-Artikel B ohne weitere Artikeleinheiten, 1. Artikeleinheit Pkg (kaufmännische Einheit mit 0 Nachkommastellen), eine Verpackungseinheit St. entspricht 10 Pkg:

Die Einheit St. wird bei der Auslagerung ausgeschlossen. Sie lässt sich zwar mit dem Faktor 0,1 in die 1. Artikeleinheit Pkg umrechnen, aber die Genauigkeit der Einheit Pkg ist auf 0 Nachkommastellen reduziert. - Lager-Artikel C ohne weitere Artikeleinheiten, 1. Artikeleinheit m (2 Nachkommastellen), vier Verpackungseinheiten Ktn entsprechen 1 m:

Die Einheit Ktn wird bei der Auslagerung berücksichtigt, da sie sich mit dem Faktor 0,25 in die 1. Artikeleinheit m genau umrechnen lässt.

Bei der Auslagerung müssen u. a. die folgenden allgemeinen Bedingungen erfüllt sein, damit das System den Lagerplatz bzw. den Bestand berücksichtigt:

- Der Bestandseigentümer des Lagerplatzes muss mit dem des auszulagernden Bestandes übereinstimmen. Den Bestandseigentümer eines Lagerplatzes legen Sie für einen Lagerplatz in der Anwendung Lagerplätze bzw. für eine Lagerzone in der Anwendung Lagerorte fest.

- Der Lagerplatz muss nutzbar sein. Die Nutzbarkeit eines Lagerplatzes legen Sie in der Anwendung Lagerplätze fest.

- Der Lagerplatz darf nicht leer sein. Ein Lagerplatz ist leer, wenn der aktuelle Bestand für diesen Lagerplatz null ist. Künftige Zugänge werden nicht berücksichtigt.

- Der Qualitätssicherungs-Status der Lagerzone, in der sich der Lagerplatz befindet, muss mit dem Status Freigegeben gekennzeichnet sein. Den Qualitätssicherungs-Status legen Sie in der Anwendung Lagerorte fest.

- Der Bestand muss auf dem angegebenen Lademittel lagern. Ist das Lademittel nicht vorgegeben, dann werden Bestände unabhängig vom Lademittel berücksichtigt.

- Wenn der Bestand mit der Einlagerstrategie Blockzulagerung eingelagert wurde, dann muss der Lagerplatz entweder voll oder die Blockzulagerfrist abgelaufen sein. Hat seit der letzten Einlagerung auf den betroffenen Lagerplatz bereits eine Auslagerung stattgefunden, dann sind auch weitere Auslagerungen erlaubt.

- Der Qualitätssicherungs-Status der auszulagernden Ausprägung muss mit dem Status Freigegeben gekennzeichnet sein. Den Qualitätssicherungs-Status legen Sie in der Anwendung Ausprägungen fest.

- Für Lagerplätze des Typs Lagerplatz mit Lademittel wird die automatische Auslagerung zum Erzeugen von Lageraufträgen führen, wenn noch offene Einlagerungen bestehen. Beachten Sie, dass dabei immer ohne Lademittel ausgelagert wird, auch wenn der gesamte verfügbare Bestand ausgelagert werden soll.

HinweisBei Chargen, die sich auf einem fixen Kommissionierplatz befinden, werden das Haltedatum, das Mindesthaltbarkeitsdatum und die Restlauffrist nicht berücksichtigt.Weitere Informationen zu den Lagerstrategien für die Ein- und Auslagerung finden Sie in dieser Dokumentation: Einführung: Lagerstrategien

Kommissionierung

Der Prozess der Kommissionierung kann in einem Unternehmen auf unterschiedliche Art organisiert werden. Im Folgenden werden die Möglichkeiten der Kommissionierung beschrieben, die mit dem System abgebildet werden können.

- Serielle Kommissionierung

Pro Kommissioniervorgang wird ein Lagerauftrag erzeugt, der von einem Kommissionierer abgearbeitet wird. - Parallele Kommissionierung

Pro Kommissioniervorgang werden mehrere Lageraufträge erzeugt, die von den Kommissionierern parallel abgearbeitet werden können. Dazu können Merkmale angegeben werden, anhand derer die Positionen automatisch zu Lageraufträgen gruppiert werden. Das können z. B. auch Ladeeinheiten sein, wenn diese als Gruppiermerkmal verwendet werden. - Auftragsbezogene Kommissionierung

Die Lageraufträge werden ausgehend von nur einer Kommission erzeugt. Dabei wird für jeden Lagerort ein Lagerauftrag und ggf. ein Rücklagerauftrag erzeugt. - Auftragsübergreifende Kommissionierung

Die Lageraufträge werden ausgehend von mehreren Kommissionen erzeugt. Dabei werden die Kommissionspositionen mit demselben Bestandseigentümer, Lagerort und Artikel zunächst automatisch in einer Lageranforderungsposition zusammengefasst. Aus den Lageranforderungen werden danach automatisch Lageraufträge erzeugt. - Artikelbezogene Kommissionierung

Kommissionspositionen, die denselben Artikel aufführen, werden in einem Lagerauftrag zusammengefasst.

Automatische Ausprägungszuweisung durch den Lagerauftrag

Wenn durch einen vorgelagerten Prozess keine Ausprägungen festgelegt wurden, dann führt das System bei der Lagerauftragserzeugung für die Auslagerung eine automatische Ausprägungszuweisung durch. Dabei werden diejenigen Ausprägungen ermittelt, die auf den jeweiligen Auslagerungsplätzen vorgefunden werden. Anders als die Ausprägungszuweisung im Rahmen der Kommission oder des Lieferauftrags können somit keine Ausprägungen an strukturierten Lagerorten zugewiesen werden, von denen nicht ausgelagert werden kann. Deshalb wird empfohlen, die Lieferauftrags- und Kommissionsarten so zu konfigurieren, dass eine automatische Ausprägungszuweisung nur an einfachen Lagerorten stattfindet. An strukturierten Lagerorten sollte die Ausprägungszuweisung erst mit der Lagerauftragserzeugung erfolgen.

Belege und Belegbeziehungen

Beleg Lagerauftrag

Ein Lagerauftrag bestimmt den Artikeltransport innerhalb eines in Lagerplätzen strukturierten Lagerortes. Lageraufträge werden automatisch für die von Lagerstrategien ermittelten Ein- und Auslagerplätze erzeugt. Alternativ erfolgt die Erzeugung nachdem eine Lageranforderung erfasst und eine entsprechende Aktion vom Benutzer gedrückt wurde. Lageraufträge können nicht erfasst werden.

Lageraufträge können nur einem Lagerlogistik-Server zugeordnet werden. Wird z. B. ein Wareneingang für mehrere strukturierte Lagerorte erfasst, und die Lagerorte sind unterschiedlichen Lagerlogistik-Servern zugeordnet, dann entsteht daraus ein Lagerauftrag pro betroffenen Lagerlogistik-Server.

Beleg Lageranforderung

Eine Lageranforderung dient insbesondere zur Erfassung der Eckdaten für Transportvorgänge an lagerplatzgeführten Lagerorten. Aus einer Lageranforderung wird unter Einbeziehung von z. B. Ein- bzw. Auslagerstrategien ein konkreter Lagerauftrag erzeugt.

Belegkette

In der Belegkette zum Lagerauftrag sind folgende Belege sichtbar, sobald diese mit dem Lagerauftrag über eine Belegbeziehung verbunden sind:

- Lageranforderung

Wurde der Lagerauftrag aus einer Lageranforderung heraus erzeugt, dann erscheint die Lageranforderung in der Belegkette. - Wareneingang

Wurde der Lagerauftrag beim Buchen eines Wareneinganges erzeugt, dann erscheint der Wareneingang in der Belegkette. - Kommission

Wurde der Lagerauftrag aus einer Kommission heraus erzeugt, dann erscheint die Kommission in der Belegkette. - Lieferauftrag

Wurde der Lagerauftrag aus einem Lieferauftrag heraus erzeugt, dann erscheint der Lieferauftrag in der Belegkette.

HinweisFür Nachschubaufträge wird keine Belegbeziehung zur verursachenden Kommission hergestellt. Daher sind diese Kommissionen nicht in der Belegkette aufgeführt.Weitere Informationen zur Belegkette finden Sie in dieser Dokumentation: Belegkette

FIFO-Datum

Bei allen Auslagerstrategien werden die Bestände nach ihrem FIFO-Datum ermittelt. FIFO steht für die Annahme, dass die zuerst eingelagerten Bestände auch zuerst ausgelagert werden. Wie das FIFO-Datum berechnet wird, hängt davon ab, ob der Artikel in Ausprägungen geführt wird bzw. in welcher Ausprägung er geführt wird.

Wird bei der Einlagerung ein neuer Bestandssatz (Business Object) erzeugt, dann bekommt der Bestand ein neues FIFO-Datum. Wird bei der Einlagerung kein neuer Bestandssatz erzeugt, dann übernimmt der Bestand in der Regel das FIFO-Datum vom bereits vorhandenen Bestand.

Weitere Informationen finden Sie in diesen Dokumentationen:

- Ausprägungszuweisung

- Einführung: Transportvorgänge

Einstellungen

Damit Sie die Lagerplatzsteuerung nutzen können, sind Einstellungen erforderlich, die in folgenden Kapiteln beschrieben sind:

Customizing

Damit Sie die Anwendungen und Funktionen zur Lagerplatzsteuerung nutzen können, aktivieren Sie in der Anwendung Customizing die Funktion Lagerplatzsteuerung, die der Hauptfunktion Lagerlogistik untergeordnet ist.

Weitere Informationen finden Sie in dieser Dokumentation: Customizing: Lagerlogistik

Artikel

In der Anwendung Artikel legen Sie die bestandsgeführten Verpackungseinheiten fest. Darüber hinaus können Sie pro Artikel eine Lagerstrategie bestimmen.

Weitere Informationen finden Sie in diesen Dokumentationen:

- Artikel, Ansicht Basis

- Einführung: Geschäftsprozesse mit verbindlichen Verpackungsangaben

Business Entitys

Für einen einfachen Lagerort werden die Bestände auf Lagerort-Ebene in Instanzen des folgenden Business Entitys gespeichert:

com.cisag.app.inventory.obj.InventoryOnhand

Für strukturierte Lagerorte werden die Bestände auf Ebene sowohl des Lagerortes als auch des Lagerplatzes in Instanzen der folgenden Business Entitys gespeichert:

com.cisag.app.inventory.obj.UnitOnhand

com.cisag.app.inventory.obj.UnitOnhandDetail (Dependent)

Die Reservierungen sowie die Ausprägungsreservierungen werden auf Ebene des Lagerortes gespeichert. Sie können daher nicht in den Cockpit-Anwendung zur Bestandsabfrage (Cockpit: Lagerplatzbestände, Cockpit: Lagerplatzbestände/Artikel, Cockpit: Lagerplatzbestände/Ausprägungen) angezeigt werden.

Die Lagerplatz-Reservierungen werden auf Ebene des Lagerplatzes gespeichert. Sie werden in der Anwendung Lagerplätze abfragen farblich gekennzeichnet und in den Cockpit-Anwendungen zur Bestandsabfrage angezeigt.

Weitere Informationen zu Ausprägungen sowie zu Ausprägungs- und Lagerplatz-Reservierungen finden Sie in diesen Dokumentationen:

- Einführung: Ausprägungen

- Ausprägungsreservierungen

- Lagerplatz-Reservierungen

Im Folgenden finden Sie eine kurze Beschreibung der bei der Einlagerung betroffenen Business Objects auf Lagerplatzebene.

Bestände

Bei der Einlagerung eines Bestandes auf einen leeren Lagerplatz werden die folgenden Business-Object-Instanzen erzeugt:

- 1 UnitOnhand

pro Stellplatz oder Lagerzone (und pro Bestandseigentümer) - 1 UnitOnhandDetail

pro Kombination von Artikel, Ausprägung (Charge, Los, Seriennummer mit Bestandsführung) und Verpackungseinheit - 1 CurrentUnitOnhand

- nur unverpackte Bestände, keine Ladeeinheiteninhalte und keine Ladeeinheiten

- Synchron aktualisierter Bestand strukturierter Lagerorte (Lagerzonen- und Lagerplatzbestände)

- SerialNumberOnhand (actual-Attribute)

Synchron aktualisierter Bestand für Seriennummern

Ladeeinheiten

Bei der Einlagerung einer Ladeeinheit auf einen leeren Lagerplatz werden die folgenden Business-Object-Instanzen erzeugt:

- 1 UnitOnhand

pro Stellplatz oder Lagerzone (und pro Bestandseigentümer) - 1 UnitLoadDetail

pro Kombination von Artikel, Ausprägung (Charge, Los, Seriennummer mit Bestandsführung) und Verpackungseinheit - 1 UnitLoadDetail

pro Ladeeinheit - 1 CurrentUnitOnhand

- nur unverpackte Bestände, keine Ladeeinheiteninhalte und keine Ladeeinheiten

- Synchron aktualisierter Bestand strukturierter Lagerorte (Lagerzonen- und Lagerplatzbestände)

- SerialNumberOnhand (actual-Attribute)

- Synchron aktualisierter Bestand für Seriennummern

- auch als Ladeeinheiteninhalt geführt (actualUnitLoadNumber zeigt an, ob sie sich in einer Ladeeinheit befindet)

Einlagerung auf Blockplätzen

Bei der Einlagerung eines Bestandes unter Verwendung der Einlagerstrategie „Blockzulagerung“ werden die folgenden Business-Object-Instanzen erzeugt:

- 1 UnitOnhand

pro Lagerplatz oder Lagerzone (und pro Bestandseigentümer) - 1 UnitOnhandDetail

pro Kombination von Artikel, Ausprägung (Charge, Los, Seriennummer mit Bestandsführung) und Verpackungseinheit - 1 CurrentUnitOnhand

- nur unverpackte Bestände, keine Ladeeinheiteninhalte und keine Ladeeinheiten

- Synchron aktualisierter Bestand strukturierter Lagerorte (Lagerzonen- und Lagerplatzbestände)

- SerialNumberOnhand (actual-Attribute)

Synchron aktualisierter Bestand für Seriennummern

Das Attribut currentStorageUnitCount des Business Objects UnitOnhand gibt die Anzahl der aktuell auf dem Lagerplatz eingelagerten Lademittel wieder. Da nur volle Lademittel zulässig sind, kann mithilfe dieses Attributs der aktuelle Bestand ermittelt werden.

- Lager-Artikel A ohne weitere Artikeleinheiten, 1. Artikeleinheit St. (0 Nachkommastellen), eine Verpackungseinheit Pal entspricht 10 St.: