Die an einem Lagerort aktuell vorhandene Menge eines Artikels wird als Lagerbestand bezeichnet. Viele Geschäftsprozesse haben direkte Auswirkungen auf den Lagerbestand. So erhöht z. B. das Buchen eines Wareneingangs aus der Beschaffung den Lagerbestand in der Wareneingangszone. Gleichzeitig werden Lageraufträge erzeugt, um den gebuchten Artikelbestand von der Wareneingangszone in eine Reservezone einzulagern.

In diesem Dokument werden die möglichen Transportvorgänge zwischen verschiedenen Lagerorten und innerhalb eines Lagerortes beschrieben. Erfahren Sie beispielsweise, wie Ein- und Auslagerungen sowie Umlagerungen zwischen zwei Lagerorten erfolgen und welche Lageraufträge dabei entstehen. Die dabei verwendeten Anwendungen sowie deren Felder, Aktionen und Vorgehensweisen sind in separaten Dokumentationen beschrieben.

Begriffsbestimmung

- Bestandsführung – Die Bestandsführung ist eine Fortschreibung der aktuellen Lagerbestände. Diese Fortschreibung wird jeweils im Anschluss an eine Materialbuchung mit einer Mengenbewegung vom Lagerlogistik-Server aktualisiert. Die Bestandsführung erfolgt auf der kleinsten Strukturebene eines Lagerortes und Artikels bzw. Ausprägung. Wenn der Artikel mehrere Artikeleinheiten besitzt, dann werden die Mengen pro Einheit gelagert. Bestandsmengen können außerdem unterschiedliche Eigenschaften besitzen, wie z. B. die Aufteilung in unterschiedliche Qualitätssicherungs-Status.

- Lademittel – Lademittel ist ein zusammenfassender Begriff für Lagerungs- und Verpackungsmittel, die bei der Lagerung, dem Transport und dem Versand der Artikel eingesetzt werden. Lademittel werden als Artikel mit dem Materialtyp Lademittel geführt. Sind Lademittel wiederverwendbar, dann werden sie in Container oder Leergut unterschieden.

- Lageranforderungen – Eine Lageranforderung dient zur Erfassung der Eckdaten für Lagerbewegungen an Lagerorten. Aus Lageranforderungen werden unter Einbeziehung von z. B. Ein- bzw. Auslagerstrategien konkrete Lageraufträge erzeugt.

- Lagerauftrag – Als Lagerauftrag werden Anweisungen zum Transportieren von Artikelbeständen verstanden. Der Lagerauftrag gibt an, welcher Artikel mit welcher Menge aus einer Lagerzone, von einem Lagerplatz oder von einem Lagerort an einen anderen Ort transportiert werden soll. Ein manueller Lagerauftrag wird in Form einer Lageranforderung formuliert.

- Lagerbestand – Die aktuell am Lagerort vorhandene Menge eines Artikels in der angezeigten Einheit.

- Lagerorte – Ein Lagerort ist ein logisch oder physisch abgegrenzter Bereich, in dem Artikel gelagert werden. Wenn in der Anwendung Customizing die Lagerplatzsteuerung aktiviert ist, dann kann der Lagerort in Lagerzonen und Lagerplätze weiter untergliedert werden. Die genaue Struktur des Lagerortes wird von der Lagerorganisation bestimmt.

- Lagerplatz – Ein Lagerplatz bezeichnet die genaue Stelle in einem Lagerort, an der Artikel gelagert werden können. Ein Lagerplatz liegt innerhalb eines Lagerortes stets in einer Lagerzone und wird auf Basis einer Reihe, einer Ebene und einer Lagerplatznummer genau bestimmt. Jeder Lagerplatz hat einen Lagerplatztyp, der die Verwendung des Lagerplatzes festlegt. Das Vorhandensein von Lagerplätzen ist die Voraussetzung für die Lagerplatzsteuerung.

- Lagerzonen – Wenn in der Anwendung Customizing die Lagerplatzsteuerung aktiviert ist, dann kann ein Lagerort in Lagerzonen weiter untergliedert werden. Ein Lagerort kann beliebig viele Lagerzonen umfassen.

- Transportvorgang – Der Transportvorgang gibt den Typ der Lagerbewegung an. Folgende Typen werden unterschieden: Einlagerung, Auslagerung, Umlagerung, Rücklagerung, Umwertung.

- Konsignationsentnahmen – Als Konsignationsentnahme wird sowohl der Abgang von Waren aus einem Konsignationslager bezeichnet als auch der Übergang von Waren aus dem Konsignations- in den Eigenbestand. Eine Konsignationsentnahme entsteht, sobald die Kommission erledigt wird, mit welcher die Konsignationsware für die Lieferung, die Verteilung, die Produktion oder für eine Lageranforderung entnommen wird. Bei der Konsignationsentnahme findet der Eigentumsübergang statt. Mithilfe von Konsignations-Entnahmemeldungen informiert der Kunde seinen Lieferanten über die Konsignationsentnahmen.

Einlagerungen

Eine Einlagerung bezeichnet einen Zugang zur Bestandsmenge eines Artikels. Wurde der eingelagerte Artikelbestand zuvor ausgelagert, dann handelt es sich um eine Umlagerung und nicht um eine Einlagerung.

Einlagerungen entstehen z. B. beim Buchen von Wareneingängen aus der Beschaffung. An strukturierten Lagerorten wird dabei zunächst der Artikelbestand in die Wareneingangszone eingelagert. Anschließend werden Lageraufträge zur weiteren Umlagerung in eine Reserve-Zone erzeugt. Mit der Einlagerung erhöht sich die Bestandsmenge vom Artikel nicht nur an dem Lagerort, sondern auch lagerortübergreifend.

Eine manuelle Einlagerung kann sowohl zwischen strukturierten als auch einfachen Lagerorten stattfinden. Sie wird mithilfe einer Lageranforderung erfasst und durch einen Lagerauftrag umgesetzt.

Wenn in der Anwendung Customizing in der Funktion Dokumente unterhalb der Hauptfunktion Lagerlogistik die automatische Etikettenausgabe aktiviert ist, dann wird für jede Position ein Einlageretikett ausgegeben. Auf diesem Etikett werden die wichtigsten Informationen wie Artikel, Menge und Lagerplatz dargestellt.

Auslagerungen

Eine Auslagerung bezeichnet einen Abgang von der Bestandsmenge eines Artikels. Wird der ausgelagerte Artikelbestand anschließend wieder eingelagert, dann handelt es sich um eine Umlagerung und nicht um eine Auslagerung.

Auslagerungen entstehen z. B. bei der Kommissionierung von Artikeln für den Vertrieb. An strukturierten Lagerorten wird dabei zunächst der zu kommissionierende Artikelbestand in die Warenausgangszone umgelagert. Mit der Ausgabe der Lieferscheine wird er von der Warenausgangszone ausgelagert. Mit der Auslagerung verringert sich die Bestandsmenge vom Artikel nicht nur an dem Lagerort, sondern auch lagerortübergreifend.

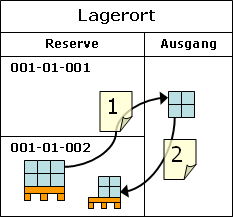

Die folgende Abbildung zeigt eine Auslagerung von zwei Lagereinheiten eines Artikels unter Verwendung der Kommissionierstrategie Kommissionierpunkt.

Die Auslagerung erfolgt mithilfe zweier Lageraufträge:

- Da bei der Kommissionierstrategie Kommissionierpunkt die Fachkommissionierung nicht zulässig ist, wird zunächst das ganze Lademittel in die Warenausgangszone umgelagert. Dort kommt die auf dem Lademittel vorhandene Bestandsmenge abzüglich der auszulagernden Bestandsmenge an.

- Die Restmenge wird anschließend auf den Quell-Platz 001-01-002 rückgelagert.

Eine manuelle Auslagerung kann sowohl zwischen strukturierten als auch einfachen Lagerorten stattfinden. Sie wird mithilfe einer Lageranforderung erfasst und durch einen Lagerauftrag umgesetzt.

Rücklagerungen

Eine Rücklagerung entsteht, wenn die von einem Lagerplatz umgelagerte Bestandsmenge die von dem Lagerplatz angeforderte Bestandsmenge übersteigt. Die Rücklagerung erfolgt immer auf den ursprünglichen Quell-Platz und mit dem ursprünglich verwendeten Lademittel. Es findet keine Ermittlung von neuen Einlagerplätzen, wie bei der Einlagerung, statt.

Wird z. B. ein ganzes Lademittel mit 6 St. in die Warenausgangszone umgelagert, wenn nur 2 St. angefordert waren, dann wird anschließend die Differenz oder Restmenge von 4 St. zurück auf den Quell-Platz umgelagert, wie die Abbildung unten zeigt. Dieser Transportvorgang wird Rücklagerung genannt.

Die folgende Abbildung zeigt eine Umlagerung von 2 Lagereinheiten eines Artikels in die Warenausgangszone unter Verwendung der Kommissionierstrategie Kommissionierpunkt. Anschließend wird die Restmenge auf den Quell-Platz rückgelagert.

Die Umlagerung erfolgt mithilfe zweier Lageraufträge:

- Da bei der Kommissionierstrategie Kommissionierpunkt die Fachkommissionierung nicht zulässig ist, wird zunächst das ganze Lademittel in die Warenausgangszone umgelagert.

- Die Restmenge wird anschließend auf den Quell-Platz 001-01-002 rückgelagert.

Eine Rücklagerung hat keine Auswirkung auf den Status der Umlagerung. Werden z. B. 2 St. von einem Artikel mithilfe einer Lageranforderung über den Kommissionierpunkt kommissioniert, dann gilt die Lageranforderung bereits mit der Umlagerung in die Warenausgangszone als erfolgt.

Die Rücklagerung muss zeitlich nach der Umlagerung erfolgen. Wird die Umlagerung ohne Rückmeldung erledigt, dann gilt auch die Rücklagerung als erledigt ohne Rückmeldung.

Bei der Kommissionierstrategie Beliebiger Platz (Fachkommissionierung) wird die angeforderte Bestandsmenge dem Lagerplatz direkt entnommen. In diesem Falle ist eine Rücklagerung nicht notwendig.

Umlagerungen

Eine Umlagerung bezeichnet einen Transportvorgang innerhalb eines Standortes, wobei der zu transportierende Artikelbestand sowohl vor als auch nach dem Transportvorgang demselben Bestandseigentümer gehört. Umlagerungen werden typischerweise als Lageranforderungen erfasst, aus denen heraus Lageraufträge erzeugt werden.

Wenn in der Anwendung Customizing in der Funktion Dokumente unterhalb der Hauptfunktion Lagerlogistik die automatische Etikettenausgabe aktiviert ist, dann wird für jede Position ein Einlageretikett für die Umlagerung ausgegeben. Auf diesem Etikett werden die wichtigsten Informationen wie Artikel, Menge und Quell- und Ziel-Lagerort dargestellt.

Wird der Ziel-Platz bzw. die Ziel-Lagerzone nicht angegeben, dann erfolgen lagerortinterne Umlagerungen über die Wareneingangszone. Lagerortübergreifende Umlagerungen können über sowohl die Warenausgangszone des Quell-Lagerortes als auch über die Wareneingangszone des Ziel-Lagerortes erfolgen. Ganze Lademittel werden dabei vom Quell-Platz direkt in die Wareneingangszone des Ziel-Lagerortes umgelagert. Ist eine Rücklagerung erforderlich, dann wird der Artikelbestand zunächst in die Warenausgangszone des Quell-Lagerortes umgelagert. Von dort folgt die Umlagerung auf die Wareneingangszone des Ziel-Lagerortes sowie die Rücklagerung auf den Quell-Platz. Für die Rücklagerung wird immer dasselbe Lademittel wie bei der Umlagerung in die Warenausgangszone verwendet. Für die weitere Umlagerung von der Wareneingangszone des Ziel-Lagerortes auf die Ziel-Plätze wird das Lademittel auf dem Quell-Platz jedoch nicht berücksichtigt. Wurde in der Lageranforderung ein Lademittel angegeben, dann erfolgt die Umlagerung mit diesem Lademittel. Ansonsten wird das in der Ansicht Lagerlogistik der Anwendung Artikel hinterlegte Lademittel für die Umlagerung auf die Ziel-Plätze verwendet.

Kann der Artikelbestand in der gewünschten Menge nicht ermittelt werden, wird auf einem strukturierten Ziel-Lagerort die fehlende Bestandsmenge von der Wareneingangszone genommen.

Bei einer Umlagerung wird die Materialbuchung, die den Abgang am Quell-Platz darstellt, vor der Materialbuchung verarbeitet, die den Zugang am Ziel-Platz darstellt. Ist die zu transportierende Bestandsmenge jedoch negativ, dann wird die Zugangsbuchung zuerst verarbeitet. Damit ist sichergestellt, dass die Auslagerungslogik vor der Einlagerungslogik aufgerufen wird und dadurch das FIFO-Datum vom Quell-Platz auf den Ziel-Platz übertragen werden kann.

Wird ein Bestand von einem Artikel, der nicht in Ausprägungen geführt wird, in eine einfache Lagerzone umgelagert, dann übernimmt der umzulagernde Artikelbestand das FIFO-Datum von einem in der Ziel-Lagerzone bereits vorhandenen Bestand des gleichen Artikels. Lagert der Artikel nicht in der Ziel-Lagerzone, dann behält der umzulagernde Artikelbestand sein FIFO-Datum, wie das folgende Beispiel veranschaulicht:

Das Gleiche gilt auch bei der Umlagerung auf einen einfachen Lagerort und bei Umlagerungen zwischen Lagerorten, die unterschiedlichen Lagerlogistik-Servern zugeordnet sind. Bei der Umlagerung von in Ausprägungen geführten Artikeln gilt dagegen das Erfassungsdatum der Ausprägung bzw. das Mindesthaltbarkeitsdatum bei Chargen als FIFO-Datum. Die Umlagerung hat in diesem Falle keine Auswirkung auf das FIFO-Datum.

In der Dokumentation Ausprägungszuweisung erfahren Sie mehr darüber, welche Rolle das FIFO-Datum bei der Auslagerung von Artikelbeständen spielt.

Im Folgenden werden Umlagerungen sowohl innerhalb als auch zwischen Lagerorten beispielhaft erläutert. Je nachdem, ob die Lagerorte einfach oder strukturiert sind, ergeben sich verschiedene Fälle, die jeweils in folgenden Kapiteln beschrieben sind:

- Innerhalb eines Lagerortes

- Von einem strukturierten auf einen einfachen Lagerort

- Von einem einfachen auf einen strukturierten Lagerort

- Zwischen zwei strukturierten Lagerorten

- Zwischen zwei einfachen Lagerorten

Alle Beispiele gehen davon aus, dass eventuelle Lagerplätze die Verwendung von Lademitteln unterstützen und dass die Lademittel sowohl artikel- als auch ausprägungsrein sind.

Innerhalb eines Lagerortes

Nachfolgend werden die verschiedenen Typen von lagerortinternen Umlagerungen in folgenden Kapiteln beschrieben:

- Zwischen zwei einfachen Lagerzonen

- Von einer strukturierten auf eine einfache Lagerzone

- Von einer einfachen auf eine strukturierte Lagerzone

- Zwischen zwei strukturierten Lagerzonen

Zwischen zwei einfachen Lagerzonen

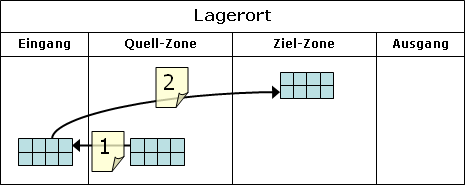

Die folgende Abbildung zeigt eine lagerortinterne Umlagerung von acht Lagereinheiten zwischen zwei einfachen Lagerzonen.

Die Umlagerung erfolgt mithilfe zweier Lageraufträge:

- Die zu transportierende Bestandsmenge wird von der Quell-Lagerzone in die Wareneingangszone umgelagert. Die Umlagerung erfolgt ohne Lademittel.

- Die Bestandsmenge in der Wareneingangszone wird auf die Ziel-Lagerzone umgelagert. Die Umlagerung erfolgt ebenfalls ohne Lademittel.

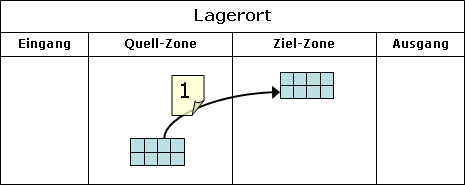

Wird in einer Lageranforderung die Ziel-Lagerzone explizit angegeben, dann erfolgt die Umlagerung direkt von der Quell-Lagerzone in die Ziel-Lagerzone, wie die folgende Abbildung zeigt.

Die Umlagerung erfolgt diesmal mithilfe nur eines einzigen Lagerauftrages:

Die zu transportierende Bestandsmenge wird von der Quell-Lagerzone direkt in die Ziel-Lagerzone umgelagert. Die Umlagerung erfolgt ohne Lademittel.

Von einer strukturierten auf eine einfache Lagerzone

Die folgende Abbildung zeigt eine lagerortinterne Umlagerung von acht Lagereinheiten von einer strukturierten auf eine einfache Lagerzone. Bei der Umlagerung wird die Kommissionierstrategie Beliebiger Platz verwendet.

Die Umlagerung erfolgt mithilfe zweier Lageraufträge:

- Die zu transportierende Bestandsmenge wird von den Quell-Plätzen in die Wareneingangszone umgelagert. Die Umlagerung erfolgt mit dem Lademittel des Quell-Platzes. Da die Wareneingangszone keine Lagerplätze hat, wird dort auch kein Lademittel verwendet.

- Die Bestandsmenge in der Wareneingangszone wird auf die Ziel-Lagerzone umgelagert. Die Umlagerung erfolgt ohne Lademittel.

Wird in einer Lageranforderung die Ziel-Lagerzone explizit angegeben, dann erfolgt die Umlagerung direkt von der Quell- in die Ziel-Lagerzone. Wird dabei die Kommissionierstrategie Kommissionierpunkt verwendet, dann ergeben sich die folgenden Transportvorgänge.

Die Umlagerung erfolgt auch diesmal mithilfe zweier Lageraufträge:

- Die zu transportierende Bestandsmenge wird von den Quell-Plätzen direkt in die Ziel-Lagerzone umgelagert. Die Umlagerung erfolgt mit dem Lademittel des Quell-Platzes. Da die Ziel-Lagerzone keine Lagerplätze hat, wird dort auch kein Lademittel verwendet.

- Die Restmenge wird auf den Quell-Platz 001-01-003 rückgelagert. Die Rücklagerung erfolgt mit dem gleichen Lademittel wie bei der Umlagerung in die Ziel-Lagerzone.

Von einer einfachen auf eine strukturierte Lagerzone

Die folgende Abbildung zeigt eine lagerortinterne Umlagerung von acht Lagereinheiten von einer einfachen auf eine strukturierte Lagerzone.

Die Umlagerung erfolgt mithilfe zweier Lageraufträge:

- Die zu transportierende Bestandsmenge wird von der Quell-Lagerzone in die Wareneingangszone umgelagert. Die Umlagerung erfolgt ohne Lademittel.

- Die Bestandsmenge in der Wareneingangszone wird auf die Ziel-Plätze umgelagert. Wurde in der Lageranforderung kein Lademittel angegeben, dann erfolgt die Umlagerung mit dem in der Ansicht Lagerlogistik der Anwendung Artikel hinterlegten Lademittel.

Werden in einer Lageranforderung die Ziel-Plätze explizit angegeben, dann erfolgt die Umlagerung direkt von der Quell-Lagerzone auf die Ziel-Plätze.

Die Umlagerung erfolgt diesmal mithilfe eines einzigen Lagerauftrages:

Die zu transportierende Bestandsmenge wird direkt von der Quell-Lagerzone auf die Ziel-Plätze umgelagert. Wurde in der Lageranforderung kein Lademittel angegeben, dann erfolgt die Umlagerung mit dem in der Ansicht Lagerlogistik der Anwendung Artikel hinterlegten Lademittel.

Zwischen zwei strukturierten Lagerzonen

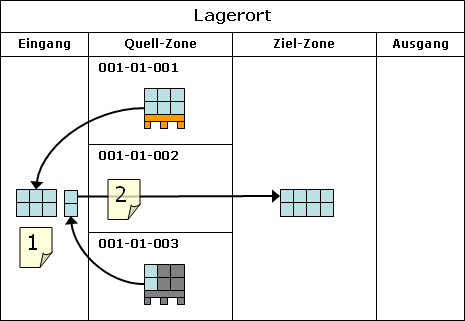

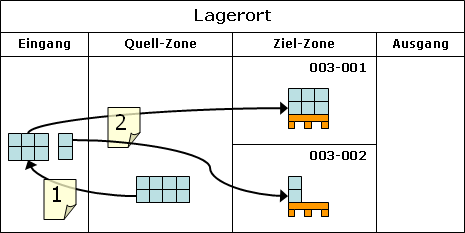

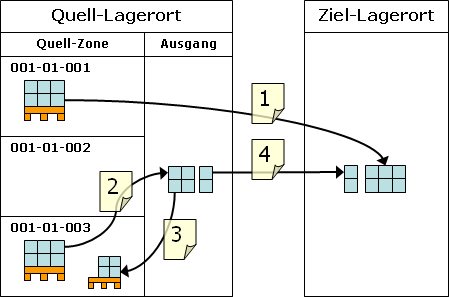

Die folgende Abbildung zeigt eine lagerortinterne Umlagerung von acht Lagereinheiten zwischen zwei strukturierten Lagerzonen. Bei der Umlagerung wird die Kommissionierstrategie Kommissionierpunkt verwendet.

Die Umlagerung erfolgt mithilfe dreier Lageraufträge:

- Die zu transportierende Bestandsmenge wird von der Quell-Lagerzone in die Wareneingangszone umgelagert. Die Umlagerung erfolgt mit dem Lademittel des Quell-Platzes. Da die Wareneingangszone keine Lagerplätze hat, wird dort auch kein Lademittel verwendet.

- Die Restmenge wird auf den Quell-Platz 001-01-003 rückgelagert. Die Rücklagerung erfolgt mit dem gleichen Lademittel wie bei der Umlagerung in die Wareneingangszone.

- Die Bestandsmenge in der Wareneingangszone wird auf die Ziel-Plätze umgelagert. Wurde in der Lageranforderung kein Lademittel angegeben, dann erfolgt die Umlagerung mit dem in der Ansicht Lagerlogistik der Anwendung Artikel hinterlegten Lademittel.

Auch wenn der Ziel-Platz in einer Lageranforderung explizit angegeben wird, erfolgt die Umlagerung über die Wareneingangszone.

Von einem strukturierten auf einen einfachen Lagerort

Die folgende Abbildung zeigt eine Umlagerung von acht Lagereinheiten von einem strukturierten auf einen einfachen Lagerort, die beide demselben Standort zugeordnet sind. Die Quell-Lagerzone ist nicht in Lagerplätze unterteilt.

Die Umlagerung erfolgt mithilfe eines einzigen Lagerauftrages:

Die zu transportierende Bestandsmenge wird von der Quell-Lagerzone direkt auf den einfachen Ziel-Lagerort umgelagert. Die Umlagerung erfolgt ohne Lademittel.

Ist die Quell-Lagerzone strukturiert, dann erfolgt die Umlagerung über die Warenausgangszone des Quell-Lagerortes.

In diesem Falle entstehen vier Lageraufträge:

- Ein volles Lademittel wird vom Quell-Platz 001-01-001 direkt auf den Ziel-Lagerort umgelagert. Die Umlagerung erfolgt mit dem Lademittel des Quell-Platzes. Da der Ziel-Lagerort keine Lagerplätze hat, wird dort auch kein Lademittel verwendet.

- Ein volles Lademittel wird vom Quell-Platz 001-01-003 in die Warenausgangszone des Quell-Lagerortes umgelagert. Die Auslagerung vom Quell-Platz erfolgt mit dem Lademittel des Quell-Platzes. Da die Warenausgangszone keine Lagerplätze hat, wird dort auch kein Lademittel verwendet.

- Die Restmenge wird auf den Quell-Platz 001-01-003 rückgelagert. Die Rücklagerung erfolgt mit dem gleichen Lademittel wie bei der Umlagerung in die Warenausgangszone.

- Die Bestandsmenge in der Warenausgangszone des Quell-Lagerortes wird auf den Ziel-Lagerort umgelagert. Die Umlagerung erfolgt ohne Lademittel.

Von einem einfachen auf einen strukturierten Lagerort

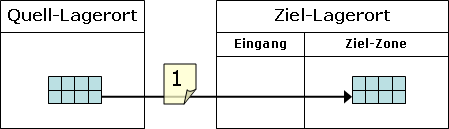

Die folgende Abbildung zeigt eine Umlagerung von acht Lagereinheiten von einem einfachen auf einen strukturierten Lagerort, die beide demselben Standort zugeordnet sind. Die Ziel-Lagerzone ist nicht in Lagerplätze unterteilt.

Die Umlagerung erfolgt mithilfe eines einzigen Lagerauftrages:

Die zu transportierende Bestandsmenge wird vom Quell-Lagerort direkt in die Ziel-Lagerzone umgelagert. Die Umlagerung erfolgt ohne Lademittel.

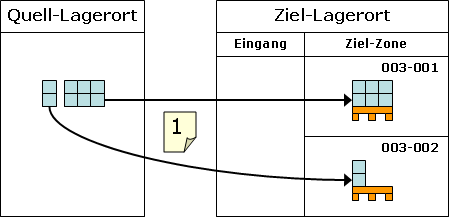

Auch wenn die Ziel-Lagerzone strukturiert ist, erfolgt die Umlagerung direkt auf die Ziel-Plätze und nicht über die Wareneingangszone des Ziel-Lagerortes.

Auch in diesem Falle erfolgt die Umlagerung mithilfe eines einzigen Lagerauftrages:

Die zu transportierende Bestandsmenge wird vom Quell-Lagerort direkt auf die Ziel-Plätze umgelagert. Die Umlagerung erfolgt mit dem Lademittel.

Zwischen zwei strukturierten Lagerorten

Wird zwischen strukturierten Lagerorten umgelagert, dann ist die Strukturierung der Lagerzone zu beachten. Die Unterschiede sind in folgenden Kapitel beschrieben:

Zwischen zwei einfachen Lagerzonen

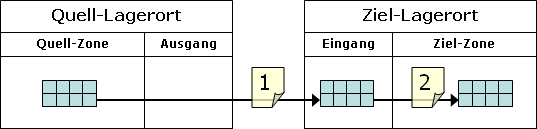

Die folgende Abbildung zeigt eine Umlagerung von acht Lagereinheiten zwischen zwei strukturierten Lagerorten, die demselben Standort zugeordnet sind. Sowohl am Quell- als auch am Ziel-Lagerort wird eine einfache Lagerzone ohne Lagerplätze verwendet.

Die Umlagerung erfolgt mithilfe zweier Lageraufträge:

- Die zu transportierende Bestandsmenge wird von der Quell-Lagerzone direkt in die Wareneingangszone des Ziel-Lagerortes umgelagert. Die Umlagerung erfolgt ohne Lademittel.

- Die Bestandsmenge in der Wareneingangszone des Ziel-Lagerortes wird auf die Ziel-Lagerzone umgelagert. Wurde in der Lageranforderung kein Lademittel angegeben, dann erfolgt die Umlagerung mit dem in der Ansicht Lagerlogistik der Anwendung Artikel hinterlegten Lademittel.

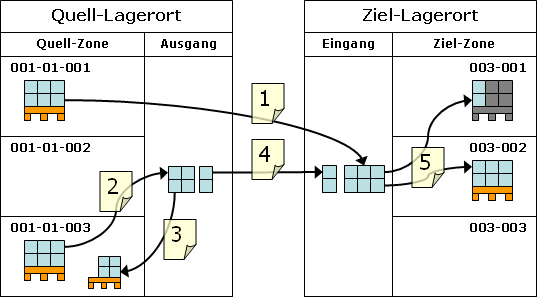

Zwischen zwei strukturierten Lagerzonen

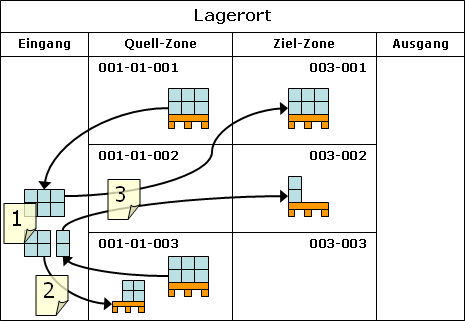

Die folgende Abbildung zeigt eine Umlagerung von acht Lagereinheiten zwischen zwei strukturierten Lagerorten, die demselben Standort zugeordnet sind. Alle Lagerplätze können genau ein Lademittel aufnehmen. Auf ein Lademittel passen sechs Lagereinheiten. Die Umlagerung wurde in Form einer Lageranforderung erfasst. In der Lageranforderung wurden weder Quell- noch Ziel-Plätze angegeben. Bei der Umlagerung auf die Ziel-Plätze wird die Auffüllstrategie Alle Plätze verwendet.

Die Umlagerung erfolgt mithilfe von fünf Lageraufträgen:

- Ein volles Lademittel wird vom Quell-Platz 001-01-001 direkt in die Wareneingangszone des Ziel-Lagerortes umgelagert. Die Umlagerung erfolgt mit dem Lademittel des Quell-Platzes. Da die Wareneingangszone keine Lagerplätze hat, wird dort auch kein Lademittel verwendet.

- Ein volles Lademittel wird vom Quell-Platz 001-01-003 in die Warenausgangszone des Quell-Lagerortes umgelagert. Die Auslagerung vom Quell-Platz erfolgt mit dem Lademittel des Quell-Platzes. Da die Warenausgangszone keine Lagerplätze hat, wird dort auch kein Lademittel verwendet.

- Die Restmenge wird auf den Quell-Platz 001-01-003 rückgelagert. Die Rücklagerung erfolgt mit dem gleichen Lademittel wie bei der Umlagerung in die Warenausgangszone.

- Die Bestandsmenge in der Warenausgangszone des Quell-Lagerortes wird in die Wareneingangszone des Ziel-Lagerortes umgelagert. Die Umlagerung erfolgt ohne Lademittel.

- Die Bestandsmenge in der Wareneingangszone des Ziel-Lagerortes wird auf die Ziel-Plätze umgelagert. Da die Umlagerung zwei Lagerplätze betrifft, werden auch zwei Lagerauftragspositionen erzeugt. In der ersten Position wird ein angebrochenes Lademittel auf dem Lagerplatz 003-001 mit zwei Lagereinheiten aufgefüllt. In der zweiten Position wird ein volles Lademittel auf den leeren Lagerplatz 003-002 eingelagert. Wurde in der Lageranforderung kein Lademittel angegeben, dann erfolgt die Umlagerung mit dem in der Ansicht Lagerlogistik der Anwendung Artikel hinterlegten Lademittel.

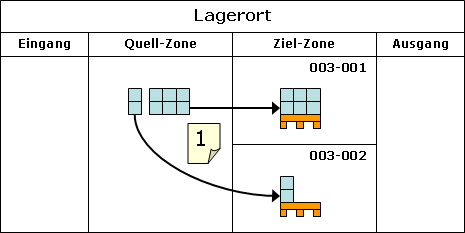

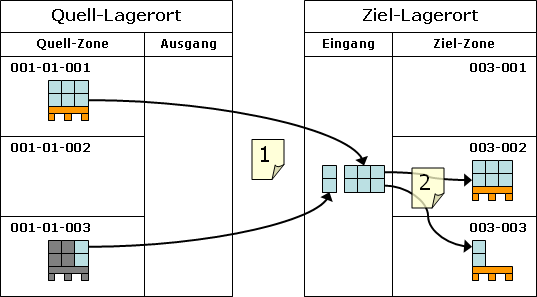

Werden in der Lageranforderung die Quell-Plätze explizit angegeben, dann erfolgt die Umlagerung von den Quell-Plätzen direkt in die Wareneingangszone des Ziel-Lagerortes, wie die folgende Abbildung zeigt.

Die Umlagerung erfolgt diesmal mithilfe zweier Lageraufträge:

- Das volle Lademittel auf dem Quell-Platz 001-01-001 wird direkt in die Wareneingangszone des Ziel-Lagerortes umgelagert. Die Umlagerung erfolgt mit dem Lademittel des Quell-Platzes. Da die Wareneingangszone keine Lagerplätze hat, wird dort auch kein Lademittel verwendet. Weiterhin werden zwei Lagereinheiten vom Quell-Platz 001-01-003 ohne Lademittel in die Wareneingangszone des Ziel-Lagerortes umgelagert.

- Die Bestandsmenge in der Wareneingangszone des Ziel-Lagerortes wird auf die Ziel-Plätze umgelagert. Da die Umlagerung zwei Lagerplätze betrifft, werden auch zwei Lagerauftragspositionen erzeugt. In der ersten Position wird ein volles Lademittel auf den leeren Lagerplatz 003-002 umgelagert. In der zweiten Position werden die zwei Lagereinheiten vom Quell-Platz 001-01-003 auf den Lagerplatz 003-003 eingelagert. Wurde in der Lageranforderung kein Lademittel angegeben, dann erfolgt die Umlagerung mit dem in der Ansicht Lagerlogistik der Anwendung Artikel hinterlegten Lademittel.

Zwischen zwei einfachen Lagerorten

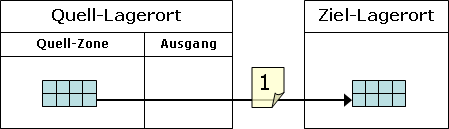

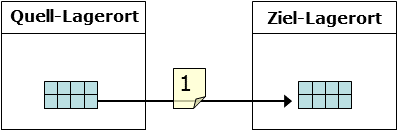

Die folgende Abbildung zeigt eine Umlagerung von acht Lagereinheiten zwischen zwei einfachen Lagerorten, die demselben Standort zugeordnet sind. Die Umlagerung wurde in Form einer Lageranforderung erfasst.

Die Umlagerung erfolgt mithilfe eines Lagerauftrags:

Die zu transportierende Bestandsmenge wird vom Quell-Lagerort zum Ziel-Lagerort umgelagert. Die Umlagerung erfolgt ohne Lademittel.

Umwertungen

Ein Transportvorgang, bei dem die Bestandsmenge eines Artikels gleich bleibt und der Bestandseigentümer wechselt, wird als Umwertung bezeichnet. Eine solche Umwertung entsteht bei der manuellen Überführung von Ware aus dem Konsignations- in den Eigenbestand (Konsignationsentnahme). Dazu wird eine Lageranforderung mit der Verwendung Überführung Konsignations- zu Eigenbestand erfasst. Im daraus erzeugten Lagerauftrag wird die Ware durch die Rückmeldung des Bestandseigentümerwechsels in den Eigenbestand übernommen.

Umwertungen sind nur möglich in einfachen Lagerorten oder bei unterteilten Lagerorten in nicht unterteilten Lagerzonen.

Gruppierung von Lageraufträgen

Bei der Erzeugung von Lageraufträgen werden diese standardmäßig nach dem Lagerort und dem Lagerauftragstyp gruppiert. Das bedeutet: Wenn bei der Erzeugung eines Auslagerungsauftrags eine Rücklagerung erforderlich ist, dann entstehen zwei Lageraufträge mit den Lagerauftragstypen Warenabgang und Rücklagerung. Wenn bei der Erzeugung des Lagerauftrags mehrere Lagerorte beteiligt sind, dann entsteht pro Lagerort mindestens ein Lagerauftrag.

Wenn in der Lagerauftragsart Gruppiermerkmale ausgewählt sind oder die Lagerauftragsart auf die Gruppiermerkmale eines Lagerortes verweist, dann wird die standardmäßige Gruppierung der Lageraufträge um diese Merkmale erweitert. Das bedeutet, dass bei der Lagerauftragserzeugung nicht nur pro unterschiedlichem Lagerort und Lagerauftragstyp ein neuer Lagerauftrag erzeugt wird, sondern zusätzlich pro Gruppiermerkmal, das in der Lagerauftragsart oder dem Lagerort ausgewählt wurde.

Es wird davon ausgegangen, dass Rücklagerungsaufträge vom gleichen Kommissionierer ausgeführt werden wie die zugehörigen Auslagerungsaufträge. Deshalb werden Rücklagerungsaufträge zusätzlich anhand der zugehörigen Auslagerungsaufträge gruppiert. Das bedeutet: Wenn für die Auslagerung zwei Lageraufträge entstehen, für die Rücklagerungen erforderlich sind, dann entstehen auch zwei separate Rücklagerungsaufträge. Alle anderen Lagerauftragstypen sind voneinander unabhängig.

Beispiel für eine zusätzliche Gruppierung nach der Lagerzone: