In dieser Dokumentation wird beschrieben, wie Lageraufträge im System abgebildet sind und wie die gleichnamige Anwendung aufgebaut ist. Erfahren Sie, in welcher Beziehung ein Lagerauftrag zu anderen Anwendungen und Business Entitys stehen kann und wie er in die betriebswirtschaftlichen Prozesse eingebunden ist.

Welche Rolle Lagerauftragsarten dabei spielen und wie sie erfasst oder erzeugt werden, lesen Sie in der Dokumentation Lagerauftragsarten. Anleitungen für den Umgang mit Lageraufträgen, z. B. wie Sie Lageraufträge zurückmelden, finden Sie im Dokument Vorgehensweisen: Lageraufträge.

Begriffsbestimmung

- Ausprägungen – Eine Ausprägung identifiziert einen konkreten Artikel. So wird z. B. ein Fernseher neben der Artikelnummer auch durch die Ausprägung Seriennummer identifiziert und damit einmalig. Die Ausprägungen Charge, Los und Seriennummer werden unterstützt.

- Ladeeinheiten – Eine Ladeeinheit ist eine Zusammenfassung von Artikeln in oder auf einem geeigneten Lademittel, um diese zu lagern oder zu versenden. Eine Ladeeinheit kann auch andere Ladeeinheiten enthalten.

- Lagerauftrag – Als Lagerauftrag werden Anweisungen zum Transportieren von Artikelbeständen verstanden. Der Lagerauftrag gibt an, welcher Artikel mit welcher Menge aus einer Lagerzone, von einem Lagerplatz oder von einem Lagerort an einen anderen Ort transportiert werden soll. Ein manueller Lagerauftrag wird in Form einer Lageranforderung formuliert.

- Lagerort – Ein Lagerort ist ein logisch oder physisch abgegrenzter Bereich, in dem Artikel gelagert werden. Wenn in der Anwendung Customizing die Lagerplatzsteuerung aktiviert ist, dann kann der Lagerort in Lagerzonen und Lagerplätze weiter untergliedert werden. Die genaue Struktur des Lagerortes wird von der Lagerorganisation bestimmt.

- Lagerplatz – Ein Lagerplatz bezeichnet die genaue Stelle in einem Lagerort, an der Artikel gelagert werden können. Ein Lagerplatz liegt innerhalb eines Lagerortes stets in einer Lagerzone und wird auf Basis einer Reihe, einer Ebene und einer Lagerplatznummer genau bestimmt. Jeder Lagerplatz hat einen Lagerplatztyp, der die Verwendung des Lagerplatzes festlegt. Das Vorhandensein von Lagerplätzen ist die Voraussetzung für die Lagerplatzsteuerung.

- Lagerzonen – Wenn in der Anwendung Customizing die Lagerplatzsteuerung aktiviert ist, dann kann ein Lagerort in Lagerzonen weiter untergliedert werden. Ein Lagerort kann beliebig viele Lagerzonen umfassen.

- Seriennummern – Die Seriennummer ist ein möglicher Ausprägungstyp eines Artikels. Seriennummernführung bedeutet, dass jede Einheit eines Artikels systemdurchgängig eine Seriennummer erhält und diese den Artikel eindeutig identifiziert. Im Gegensatz zu Chargen oder Losen wird für exakt einen Artikel in der 1. Artikeleinheit eine Seriennummer vergeben. Die Vergabe von Seriennummern wird unterschieden in Seriennummern mit Bestandsführung und Seriennummern ohne Bestandsführung.

- Stellplatz – Der Stellplatz ist eine zusätzliche Gliederung des Lagerplatzes. Er ist der kleinste Bestandteil eines Lagerortes und kann genau ein Lademittel aufnehmen. Die Anzahl der Stellplätze entspricht daher der maximal zugelassenen Anzahl an Lademitteln für den Lagerplatz.

- Anwendungsbeschreibung

Die Anwendung Lageraufträge dient der Bearbeitung von Lageraufträgen, insbesondere der Rückmeldung von transportierten Artikeln.

Sie können keine Lageraufträge erfassen. Möchten Sie eine Bestandsbewegung manuell erteilen, dann müssen Sie mithilfe der Anwendung Lageranforderungen eine Lageranforderung erfassen und anschließend aus der Lageranforderung heraus Lageraufträge erzeugen.

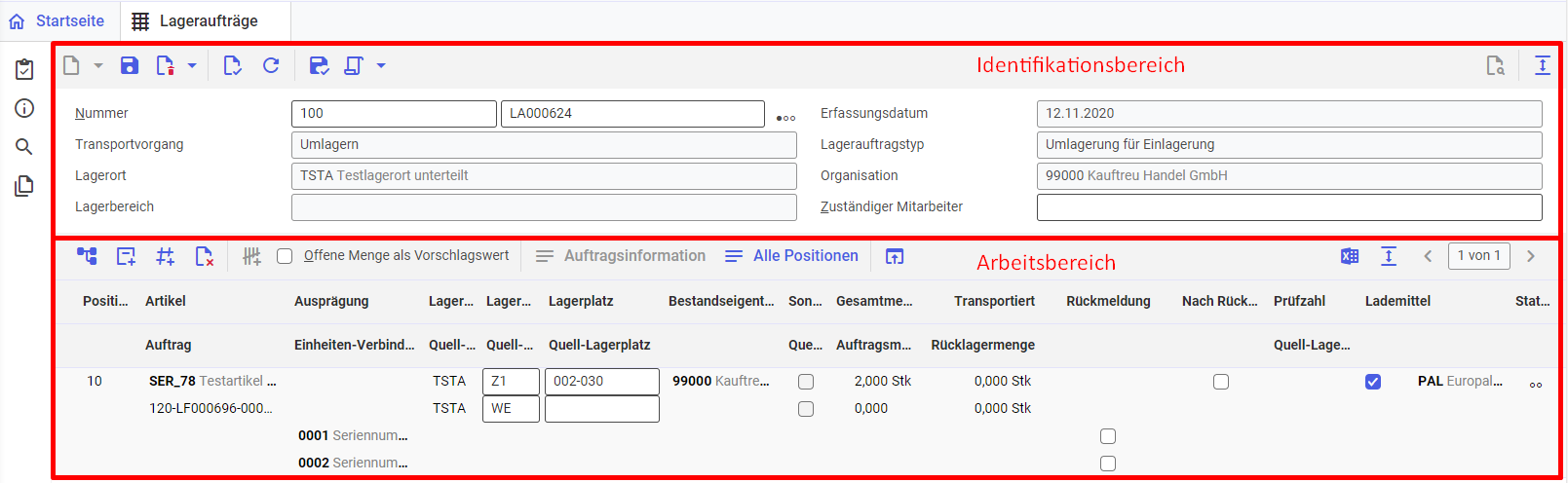

Die Anwendung besteht aus einem Identifikations- und Arbeitsbereich.

Identifikationsbereich

Der Identifikationsbereich enthält die Felder, die den Lagerauftrag eindeutig

identifizieren, sowie weitere allgemeingültige Daten.

Die Felder im Einzelnen:

- Art (im Feld Nummer) – Wählen Sie in diesem Feld eine vorhandene Lagerauftragsart als Suchmerkmal für den Lagerauftrag, den Sie im Arbeitsbereich anzeigen oder bearbeiten möchten. Die verwendete Lagerauftragsart dient gemeinsam mit der Lagerauftragsnummer zur Identifizierung des Lagerauftrages.

- Nummer – Wählen Sie eine vorhandene Lagerauftragsnummer als Suchmerkmal für den Lagerauftrag, den Sie im Arbeitsbereich anzeigen oder bearbeiten möchten. Die Lagerauftragsnummer wird automatisch vom System auf der Basis des Nummernkreises erzeugt, der in der Lagerauftragsart festgelegt wurde. Sie kann nicht manuell vergeben werden. Die verwendete Lagerauftragsnummer identifiziert zusammen mit der gewählten Lagerauftragsart den Lagerauftrag eindeutig.

- Status – Im Feld Status werden die Statusinformationen des Lagerauftrages anhand eines Icons angezeigt. Die Werte der folgenden Status werden angezeigt:

- Erzeugungsstatus

- Allgemeiner Status

- Ausgabestatus

- Erfassungsdatum – Im Feld Erfassungsdatum wird das Datum angezeigt, an dem der Lagerauftrag erzeugt wurde.

- Transportvorgang – Im Feld Transportvorgang wird einer der folgenden Vorgangstypen des Lagerauftrages angezeigt:

- Einlagern

- Auslagern

- Umlagern

- Rücklagern

- Umwerten

Beim Transportvorgang Einlagern ist der Quell-Platz die Wareneingangszone. Beim Transportvorgang Auslagern ist der Ziel-Platz die Warenausgangszone. Beim Transportvorgang Rücklagern ist der Quell-Platz die Warenausgangszone. Diese Angaben werden in der Lagerauftragsposition nicht angezeigt.

Beim Transportvorgang Umlagern besitzt der Lagerauftrag Werte im Feld Quell-Lager und, falls der Quell-Lagerplatz über die Prüfzahl zurückgemeldet wird, auch im Feld Quell-Lagerprüfzahl. In diesem Fall ist beim Öffnen des Lagerauftrages der Button [Auftragsinformation] aktiviert.

Beim Transportvorgang Umwerten findet keine physische Lagerbewegung statt. Er ist nur möglich in nicht unterteilten Lagerzonen.

- Lagerauftragstyp – Im Feld Lagerauftragstyp wird eine feinere Unterteilung des Transportvorgangs mit einem der folgenden Einträge angezeigt:

- Umlagerung für Auslagerung

- Umlagerung für Einlagerung

- Direkte Umlagerung

- Umlagerung auf Wareneingangszone

- Rücklagerung

- Warenzugang

- Warenabgang

- Umlagerung vom Kommissionierpunkt

- Umwertung

- Lagerort – Dieses Feld zeigt den Haupt-Lagerort des Lagerauftrags an. Wird der Lagerauftrag für eine Umlagerung verwendet, dann wird der Quell-Lagerort angezeigt, ausgenommen der Lagerort ist nicht in Lagerplätze unterteilt.

- Organisation – Im Feld Organisation wird der Bestandseigentümer angezeigt. Der Bestandseigentümer ist der rechtmäßige Eigentümer eines Artikelbestandes und ist pro Lagerplatz festgelegt. Er wird für viele Prozesse der Lagerlogistik verwendet, wie z. B. für die Inventur und die Bestandsbewertung.

- Lagerbereich – Dieses Feld zeigt den Lagerbereich an, für den dieser Lagerauftrag erzeugt wurde. Der Lagerbereich wird nur dann angezeigt, wenn bei der Erzeugung des Lagerauftrags nach dem Lagerbereich gruppiert wurde und wenn für die ermittelten Zonen und Plätze ein Lagerbereich erfasst ist.

- Zuständiger Mitarbeiter – Erfassen Sie bei Bedarf die Partner-Identifikation eines Partners mit der Rolle Mitarbeiter für ihr Unternehmen, der für den Lagerauftrag zuständig ist. Durch die Angabe eines zuständigen Mitarbeiters können Sie den Arbeitsvorrat auf die Mitarbeiter verteilen. Sie können solange einen zuständigen Mitarbeiter zuordnen, bis der Lagerauftrag erledigt ist.

Arbeitsbereich

Der Arbeitsbereich enthält eine Liste mit den Positionen, die zu transportieren sind.

Die Spalten im Einzelnen:

- Position – Diese Spalte zeigt die Nummer der Lagerauftragsposition an.

- Artikel – Diese Spalte zeigt den zu transportierenden Lager-Artikel an. Der Artikel wird bei der Erzeugung des Lagerauftrages bestimmt und kann nachträglich nicht geändert werden.

- Ausprägung – Diese Spalte zeigt eine eventuelle Ausprägung des Lager-Artikels an. Je nach Beschaffenheit des Lagerauftrages ist die Spalte schreibgeschützt oder änderbar. Wenn Sie eine vorgeschlagene Ausprägung ändern, dann wird sowohl die Reservierung als auch die Lagerplatz-Reservierung für diese Ausprägung aufgehoben. Anschließend erfolgt eine erneute Reservierung und Lagerplatz-Reservierung für die neu erfasste Ausprägung. Das Speichern der neu erfasstem Ausprägung ist nur dann möglich, wenn

- für die komplette Menge beide Reservierungen aufgehoben werden konnten,

- für die komplette Menge beide Reservierungen neu erzeugt werden konnten.

Wenn bei einer Einlagerung aus dem Wareneingang die Ausprägung nicht erfasst wurde und beim Artikel die Eröffnungsmethode Automatisch hinterlegt ist, dann wird eine neue Ausprägung automatisch erzeugt. Sie können aber auch Ausprägungen manuell mithilfe der Anwendung Ausprägungen erfassen.

Bei Seriennummern ohne Bestandsführung ist die Angabe einer Ausprägung bei der Einlagerung nicht zulässig.

- Lagerort – Diese Spalte zeigt den Lagerort an. Bei einem Lagerauftrag des Transportvorganges Auslagern wird der Quell-Lagerort angezeigt. Bei einem Lagerauftrag eines der Transportvorgänge Einlagern, Umlagern oder Rücklagern wird der Ziel-Lagerort angezeigt. Der Lagerort wird bei der Erzeugung des Lagerauftrages bestimmt und kann nachträglich nicht geändert werden.

- Lagerzone – Diese Spalte zeigt die Lagerzone an. Bei einem Lagerauftrag des Transportvorganges Auslagern wird die Quell-Lagerzone angezeigt. Bei einem Lagerauftrag eines der Transportvorgänge Einlagern, Umlagern oder Rücklagern wird die Ziel-Lagerzone angezeigt.

Je nach Beschaffenheit und Status des Lagerauftrages ist die Spalte schreibgeschützt oder änderbar. Die Spalte ist nicht mehr änderbar, wenn für die Position bereits eine Menge rückgemeldet wurde oder wenn der Lagerauftrag den Status Erledigt besitzt.

Falls der Lagerauftrag aus einer Lageranforderung stammt, dann ist das Feld auch dann nicht mehr änderbar, wenn die Lagerzone bereits in der Lageranforderung angegeben wurde.

Wenn Sie die vorgeschlagene Lagerzone ändern, dann wird die Lagerplatz-Reservierung aufgehoben. Anschließend erfolgt eine erneute Lagerplatz-Reservierung für die neue Lagerzone. - Lagerplatz – Diese Spalte zeigt den Lagerplatz an. Für einen Lagerauftrag für den Transportvorgang Auslagern wird der Quell-Lagerplatz angezeigt.

Für einen Lagerauftrag, der zum Einlagern, Umlagern oder Rücklagern dient, wird der Ziel-Lagerplatz angezeigt.

Ist der Lagerplatz in Stellplätze unterteilt, dann wird auch die Identifikation des Stellplatzes angezeigt.

Je nach Beschaffenheit und Status des Lagerauftrages ist die Spalte schreibgeschützt oder änderbar. Der Lagerplatz ist nicht mehr änderbar, wenn für die Position bereits eine Menge rückgemeldet wurde oder wenn der Lagerauftrag mit dem Status Erledigt gekennzeichnet ist. Falls der Lagerauftrag aus einer Lageranforderung stammt, dann ist die Spalte nicht mehr änderbar, wenn der Lagerplatz bzw. eine Lagerzone bereits in der Lageranforderung erfasst wurde.

Wenn Sie den vorgeschlagenen Lagerplatz ändern, dann wird die Lagerplatz-Reservierung aufgehoben. Anschließend erfolgt eine erneute Lagerplatz-Reservierung für den neuen Lagerplatz. - Bestandseigentümer – In dieser Spalte wird der Eigentümer des zurückzumeldenden Bestandes angezeigt.

Die Spalte ist eingabebereit, wenn in der zugehörigen Kommission oder dem zugehörigen Lieferauftrag kein Bestandseigentümer erfasst ist. Erfassen Sie in diesem Fall bei der Rückmeldung den Bestandseigentümer.

Da auf einem Lagerplatz die Bestände nur genau eines Bestandseigentümers lagern können, muss bei der Rückmeldung auf einem Lagerplatz der Bestandseigentümer nicht erfasst werden. Bei der Rückmeldung auf einer Lagerzone muss hingegen ein Bestandseigentümer erfasst werden.

Nach der Rückmeldung, auch einer Teilrückmeldung, kann der Bestandseigentümer nicht mehr geändert werden. - Gesamtmenge – In dieser Spalte wird die Gesamtmenge angezeigt. Die Gesamtmenge ist die Menge, die zum Transport vorgesehen wurde. Die angezeigte Menge ist nicht änderbar.

Bei Lagerauftragspositionen mit Ladeeinheiten enthält diese Spalte die Anzahl der zu transportierenden Ladeeinheiten. Dazu wird immer 1 angezeigt.

Bei gesplitteten Positionen, die noch nicht gespeichert wurden, ist diese Spalte nicht sichtbar. Beim Speichern einer gesplitteten Position wird als Gesamtmenge die Menge übernommen, die für die Rückmeldung erfasst wurde. Diese Übernahme erfolgt bei jedem Speichern einer gesplitteten Position.

Beim Splitten wird die Gesamtmenge der Originalposition um die Gesamtmenge der gesplitteten Position verringert. Das Ändern der Gesamtmenge einer gesplitteten Position hat eine Aktualisierung der Gesamtmenge der Originalposition zur Folge. - Transportiert – In dieser Spalte wird die bereits transportierte Menge angezeigt. Die transportierte Menge wird aus der Summe aller für diese Position durchgeführten Rückmeldungen gebildet. Die angezeigte Menge ist nicht änderbar.

Bei Lagerauftragspositionen mit Ladeeinheiten enthält dieses Feld die Anzahl der bereits transportierten Ladeeinheiten. Entweder wird 0 angezeigt, wenn die Lagerauftragsposition noch nicht rückgemeldet wurde, oder 1, wenn eine Rückmeldung der Position bereits erfolgt ist. - Rückmeldung – In dieser Spalte erfassen Sie die Menge, die Sie zurückmelden möchten.

Wenn in der Anwendung Customizing eingestellt ist, dass die offene Menge als Vorschlagswert verwendet wird, dann wird Ihnen die Differenz zwischen der Auftragsmenge (oder Soll-Menge) und der noch nicht zurückgemeldeten Menge vorgeschlagen. Bei gesplitteten Positionen wird immer die Gesamtmenge vorgeschlagen, unabhängig von den Einstellungen in der Anwendung Customizing.

Folgende Besonderheiten gelten:

- Seriennummern mit Bestandsführung und Ladeeinheiten können Sie nur in der Menge eins (1) zurückmelden. Aus diesem Grund wird bei Positionen mit einer Ladeeinheit und Positionen mit nur einer Seriennummer in der Mengenspalte eine Checkbox angezeigt. Die Rückmeldung erfolgt über die Aktivierung dieser Checkbox.

Positionen mit mehreren Seriennummern besitzen selbst keine Checkbox zum Zurückmelden. Für sie erfolgt die Rückmeldung über die Checkboxen der Seriennummernzuordnungszeilen, die pro Seriennummer angezeigt werden.

Wenn in der Anwendung Customizing eingestellt ist, dass die offene Menge als Vorschlagswert verwendet wird, dann ist die Checkbox bereits nach dem Öffnen des Lagerauftrags aktiviert.

- Bei Seriennummern ohne Bestandsführung hat die Mengenangabe unterschiedliche Bedeutungen. Die Bedeutung der Mengenspalte ist unter anderem von dem Beleg abhängig, von dem ausgehend der Lagerauftrag erzeugt wurde:

- Wareneingang

Wurde der Lagerauftrag ausgehend von einem Wareneingang erzeugt, dann dient die Spalte zur Eingabe der Menge, die zurückgemeldet werden soll. Die Eingabe einer Seriennummer ist in diesem Fall nicht erlaubt. - Kommission, Lieferauftrag

Wurde der Lagerauftrag ausgehend von einer Kommission oder einem Lieferauftrag erzeugt, dann dient die Spalte zur Rückmeldung, wenn nur eine einzige Seriennummer zurückgemeldet werden soll. Die Seriennummer muss erfasst sein. Falls die zurückzumeldende Menge größer als 1 ist, dann dient die Spalte zur Bestimmung der Anzahl der Seriennummern, die automatisch mithilfe der ersten erfassten Seriennummer erzeugt werden sollen. Nach dem Erzeugen wird die Anzahl auf 0 gesetzt. Eine Rückmeldung ohne eine Seriennummernangabe ist nicht möglich. - Lageranforderung

Wenn der Lagerauftrag aus einer Lageranforderung stammt, dann kann die Spalte sowohl zur Rückmeldung als auch zur Bestimmung der Anzahl der Seriennummern verwendet werden, die automatisch erzeugt werden sollen. In diesem Fall ist die Rückmeldung sowohl mit als auch ohne Seriennummernangabe möglich.

- Wareneingang

- Für einen Artikel, der in nur einer Artikeleinheit geführt wird, kann die Menge in einer seiner Verpackungseinheiten zurückgemeldet werden.

- Nach Rückmeldung erledigen – Ist diese Funktion aktiviert, dann wird die Position nach erfolgter Rückmeldung mit Erledigt gekennzeichnet. Eine eventuell eingetragene Rückmeldemenge wird wie gewohnt rückgemeldet. Für die noch offene Menge wird der Ursprungsbeleg nicht aktualisiert, sodass erneut ein Lagerauftrag für die noch nicht transportierte Menge erzeugt werden kann. Auf das Speichern eines Lagerauftrags, ohne dass eine Rückmeldung erfolgt, hat der Zustand der Funktion keinen Einfluss. Nach dem Öffnen eines Lagerauftrags ist die Funktion nicht aktiviert. Bei gesplitteten und bei erledigten Positionen ist die Funktion nicht einstellbar.

- Prüfzahl – Ist für einen Lagerort die Funktion Rückmeldung über Prüfzahl aktiviert ist, dann müssen Sie bei der Rückmeldung der Lageraufträge in der Spalte Prüfzahl die Prüfzahl des Lagerplatzes erfassen. Sie können den Lagerauftrag nur dann erfolgreich zurückmelden, wenn Sie für alle Lagerauftragspositionen mit einer Prüfzahl die korrekte Prüfzahl erfasst haben. Die Prüfzahl des Lagerplatzes können Sie in der Anwendung Lagerplätze einsehen.

- Mit Lademittel (Checkbox)/Lademittel – Mithilfe der Funktion Mit Lademittel legen Sie fest, ob der Transportvorgang mit oder ohne Lademittel erfolgt. Zusätzlich wird das Lademittel angezeigt, das durch folgende Belege vorgegeben oder automatisch ermittelt wurde:

- Lageranforderung

- Kommission

- Lieferauftrag

Der Vorschlagswert dieser Funktion wird bei der Erzeugung des Lagerauftrages automatisch anhand der Beschaffenheit des Lagerplatzes und der zu transportierenden Menge ermittelt. Eine Einlagerung auf einem Lagerplatz des Lagerplatztyps Reserveplatz mit Lademittel ist z. B. nur dann mit Lademittel zulässig, wenn der Lagerplatz leer ist. Das Auffüllen eines darauf vorhandenen angebrochenen Lademittels ist dagegen nur ohne Lademittel zulässig.

Wenn Sie Änderungen durchführen, dann beachten Sie bitte Folgendes:

- Änderung von einem Lagerplatz mit Lademittel durch eine nicht strukturierte Lagerzone oder durch einen Lagerplatz ohne Lademittel

In diesem Fall wird die Funktion Mit Lademittel nicht mehr auf der Bedienungsoberfläche angezeigt nachdem Sie [Prüfen] bzw. [Speichern] gedrückt haben.

- Änderung von einer nicht strukturierten Lagerzone oder einem Lagerplatz ohne Lademittel durch einen Lagerplatz mit Lademittel

In diesem Fall drücken Sie auf den [Prüfen]-Button, damit die Funktion Mit Lademittel auf der Bedienungsoberfläche erscheint und Sie somit vor der Rückmeldung entscheiden können, ob Sie diese mit oder ohne Lademittel durchführen möchten.

Stimmt der Wert nicht mit der Beschaffenheit des Lagerplatzes überein, dann erfolgt bei der Rückmeldung eine Fehlermeldung. Wenn Sie den Vorschlagswert dieser Funktion ändern, dann wird die Lagerplatz-Reservierung aufgehoben. Anschließend erfolgt eine erneute Lagerplatz-Reservierung mit geänderten Lademitteldaten.

Die Funktion ist aktiviert und nicht änderbar, wenn der Lagerauftrag die Kommissionierung über den Kommissionierpunkt auf einem ausprägungsunreinen Lagerplatz (nur Charge oder Los) abbildet. Weitere Informationen zu diesem Fall finden Sie in dieser Dokumentation: Einführung: Kommissionierung mit lagerplatzgeführten Lagerorten.

- Status – In dieser Spalte wird der Status der Lagerauftragsposition angezeigt. Dieser Status setzt sich aus zwei Einzelstatus zusammen. Folgende Status können angezeigt werden:

- Allgemeiner Status

- Erzeugt

- Erledigt

- Reservierte Menge nicht verfügbar

- Rückmeldestatus

- Nicht zurückgemeldet

- Teilweise zurückgemeldet

- Komplett zurückgemeldet

- Allgemeiner Status

Wird eine Position im Status Reservierte Menge nicht verfügbar zurückgemeldet, dann wird nochmals geprüft, ob die erforderliche Menge der offenen Vorgänge und Belege gedeckt werden kann. Ist die Menge ausreichend, dann wird sie zurückgemeldet und erledigt. Reicht die Menge nicht aus, dann kann die Position ohne Rückmeldung erledigt oder gelöscht werden.

Seriennummer-Zuordnungen

Lagerauftragspositionen mit mehreren Seriennummern können nur über Seriennummern-Zuordnungen rückgemeldet werden. Die Zuordnungen sind entweder beim Erzeugen des Lagerauftrags entstanden oder müssen für das Rückmelden der Position manuell zugeordnet werden. Für die Seriennummern-Zuordnungen nutzen Sie die folgenden Spalten:

- Ausprägung – Diese Spalte zeigt die zurückzumeldende Seriennummer an. Je nach Beschaffenheit und Status des Lagerauftrages ist die Spalte schreibgeschützt oder änderbar. Die Spalte ist nicht mehr bearbeitbar, wenn die Position bereits erledigt ist oder die zugeordnete Seriennummer bereits rückgemeldet wurde. Ansonsten ist die Spalte bei Seriennummern ohne Bestandsführung immer bearbeitbar. Bei Seriennummern mit Bestandsführung ist die Spalte nur bearbeitbar, wenn im Ursprungsbeleg die Seriennummer nicht angegeben ist. Eine Ausnahme ist der Wareneingang als Ursprungsbeleg: Die Spalte ist auch dann bearbeitbar, wenn im Wareneingang bereits die Seriennummer erfasst ist.

Wenn Sie die vorgeschlagene Seriennummer ändern, dann wird sowohl die Reservierung als auch die Lagerplatz-Reservierung für diese Ausprägung aufgehoben. Anschließend erfolgen eine erneute Reservierung und eine Lagerplatz-Reservierung für die neue Seriennummer. Das Speichern der neu angegebenen Seriennummer ist nur dann möglich, wenn Folgendes zutrifft:- die Reservierungen wurden aufgehoben

- beide Reservierungen für die neue Seriennummer wurden erzeugt

Wenn bei einer Einlagerung aus dem Wareneingang die Seriennummer nicht erfasst wurde und beim Artikel die Eröffnungsmethode Automatisch festgelegt ist, dann wird eine neue Seriennummer automatisch erzeugt. Sie können alternativ Seriennummern manuell mithilfe der Anwendung Ausprägungen erfassen.

Bei der Rückmeldung von Seriennummern ohne Bestandsführung können Sie sich die Seriennummer-Zuordnungen mit einer automatischen Vergabe der Seriennummern erzeugen lassen. Hierzu müssen Sie eine Seriennummer-Zuordnung manuell erfassen. In dieser Zuordnung müssen Sie eine Seriennummer eintragen, ab der hochgezählt werden kann. Im Mengen-Feld tragen Sie die gewünschte Anzahl an Seriennummern ein und beim nächsten Prüfen oder Speichern werden automatisch Seriennummer-Zuordnungen erzeugt.

Rückgemeldet (Checkbox) – In dieser Spalte ist eine Checkbox nur dann sichtbar, wenn die Ausprägungszuordnung gespeichert ist. Eine aktivierte Checkbox signalisiert, dass die Seriennummer, die sich in dieser Zuordnung befindet, beim nächsten Speichern und Rückmelden rückgemeldet werden soll.

Ladeeinheiten-Zuordnungen

Ladeeinheiten können nur über eine Ladeeinheiten-Zuordnung rückgemeldet werden. Die Zuordnungen sind entweder beim Erzeugen des Lagerauftrags entstanden oder können für das Rückmelden der Position manuell zugeordnet werden. Die Zuordnungen der Ladeeinheiten enthalten die folgenden Spalten:

- Ladeeinheit -In dieser Spalte wird die Ladeeinheit angezeigt, die zugeordnet ist.

Je nach Beschaffenheit und Status des Lagerauftrages ist die Spalte schreibgeschützt oder änderbar.

Die Spalte ist nicht mehr bearbeitbar, wenn die Ladeeinheit bereits rückgemeldet wurde oder der Lagerauftrag mit dem Status Lagerauftrag erledigt gekennzeichnet ist. Diese Spalte ist auch dann nicht mehr änderbar, wenn der Lagerauftrag aus einem Wareneingang oder einer Lageranforderung heraus erzeugt wurde und dort bereits die Ladeeinheit angegeben wurde.

Wenn Sie die vorgeschlagene Ladeeinheit ändern, dann wird die Lagerplatz-Reservierung für die Ladeeinheit aufgehoben. Anschließend erfolgt eine erneute Lagerplatz-Reservierung für die neue Ladeeinheit.

Buttons und Aktionen im Arbeitsbereich

In der Symbolleiste der Liste stehen Aktionen zur Positionsbearbeitung zur Verfügung, die in folgenden Kapiteln beschrieben sind:

- Aktion [Position splitten]

- Aktion [Seriennummernfeld hinzufügen]

- Aktion [Ladeeinheit hinzufügen]

- Aktion [Zusätzliche Menge für erledigte Positionen zurückmelden]

Mithilfe der Funktion Offene Menge als Vorschlagswert können Sie wahlweise die offene Menge oder die Menge null vom System vorschlagen lassen.

Über Buttons im Arbeitsbereich können Sie zusätzliche Informationen zu den Lagerauftragspositionen ein- und ausblenden. Diese Buttons sind in folgenden Kapiteln beschrieben:

- Button [Auftragsinformation]

- Button [Alle Positionen]

- Button [Logistische Einheiten bearbeiten]

Aktion [Position splitten]

Mithilfe dieser Aktion können Sie eine erzeugte Position einmal oder mehrmals splitten. Ob Sie eine Position splitten können, das hängt u. a. vom Transportvorgang, vom Ausprägungstyp des Artikels, von den Vorgaben im Ursprungsbeleg und von bestehenden Rücklageraufträgen ab.

Um eine gesplittete Position rückmelden zu können, muss die Lagerzone bzw. der Lagerplatz/Lagerstellplatz unterschiedlich zur Originalposition sein. Beim Transportvorgang Auslagern kann eine gesplittete Position auch dann rückgemeldet werden, wenn der Artikel in Chargen oder Losen geführt wird und er eine andere Ausprägungsidentifikation als die Originalposition hat.

Beim Splitten wird als Rückmeldemenge die Menge vorgeschlagen, die sich aus der Differenz zwischen der offenen Positionsmenge und der eingetragenen Rückmeldemenge der gesplitteten Position ergibt. Außerdem wird die Gesamtmenge der Originalposition um die Rückmeldemenge der gesplitteten Position reduziert. Die Gesamtmenge einer gesplitteten Position wird beim Speichern immer auf die Höhe der eingetragenen Rückmeldemenge gesetzt. Dabei wird die Gesamtmenge der Originalposition entsprechend angepasst.

Um eine Lagerplatz-Reservierung gewährleisten zu können, muss bei einer gesplitteten Position immer eine Rückmeldemenge erfasst sein. Ist die zugehörige Originalposition bereits erledigt, dann kann die Rückmeldemenge der gesplitteten Position nicht mehr verändert werden und darf nur noch in voller Höhe rückgemeldet werden.

Beim Löschen einer gesplitteten Position, die noch nicht erledigt ist, wird die Gesamtmenge dieser Position wieder auf die Originalposition übertragen. Ist die Originalposition bereits erledigt, dann kann eine gesplittete Position nicht mehr gelöscht werden.

Das Splitten einer bereits gesplitteten Position ist nicht möglich. Nur die Positionen können gesplittet werden, die bei der Lagerauftragserzeugung entstanden sind.

Aktion [Seriennummernfeld hinzufügen]

Mithilfe dieser Aktion können Sie einer Lagerauftragsposition eine oder mehrere Seriennummern hinzufügen. Das Hinzufügen einer Seriennummer ist nur dann möglich, wenn die Auftragsmenge größer als eins ist. Ist die Auftragsmenge genau eins, dann erfolgt die Zuordnung der Seriennummer über die Ausprägungsspalte in der Position. Die Rückmeldung einer bereits beim Erzeugen zugeordneten Seriennummer erfolgt über die Checkbox in der Seriennummer-Zuordnung. Nachträglich hinzugefügte Seriennummern können entweder zunächst nur gespeichert werden oder über die Aktion [Speichern und Rückmelden] sofort auch rückgemeldet werden.

Um eine Seriennummer einer Lagerauftragsposition hinzufügen zu können, müssen der Lagerort, die Lagerzone und der Lagerplatz, auf dem der Artikel mit der Seriennummer lagert, mit den Angaben in der Lagerauftragsposition übereinstimmen. Die Seriennummer darf nicht reserviert sein.

Konnte die Seriennummer nicht hinzugefügt oder rückgemeldet werden, dann wird eine Fehlermeldung ausgegeben.

Seriennummer ohne Bestandsführung hinzufügen

In der Anwendung Lageraufträge können mit der Aktion [Seriennummer hinzufügen] auch Seriennummern ohne Bestandsführung einer Lagerauftragsposition hinzugefügt werden. Dabei sind im Gegensatz zu Seriennummern mit Bestandsführung einige Besonderheiten zu berücksichtigen.

Ist der Ursprungsbeleg ein Wareneingang oder eine Lageranforderung, dann ist das Hinzufügen von Seriennummern ohne Bestandsführung zu einer Lagerauftragsposition nicht erlaubt. In diesen Fällen ist die Rückmeldung nur über eine Mengenangabe zulässig.

Bei Lageraufträgen, die ausgehend von einer Kommission oder einem Lieferauftrag erzeugt wurden, kann die Rückmeldung nur über die Zuordnung von Seriennummern erfolgen. Im Gegensatz zu Seriennummern mit Bestandsführung ist bei der Position mit Seriennummern ohne Bestandsführung die Mengenspalte vorhanden. Über diese Mengenspalte erfolgt die Rückmeldung, wenn die Auftragsmenge den Wert 1 hat. In diesem Fall erfolgt die Seriennummer-Zuordnung über die Ausprägungsspalte in der Position. Bei Positionen mit einer Auftragsmenge größer als eins dient die Spalte zur Angabe der Anzahl von Seriennummern, die Sie zurückmelden möchten. Mithilfe der Kombination aus Anzahl an Seriennummern und einer Seriennummer-Zuordnung werden automatisch weitere Seriennummer-Zuordnungen erzeugt. Diese Zuordnungen zeigen Seriennummern, die ausgehend von der ersten Seriennummer erzeugt werden konnten. Die angegebene Anzahl wird nach dem Erzeugen der Seriennummern automatisch auf 0 gesetzt. Das Erzeugen selbst wird durch das Drücken des Prüfen- oder des Rückmelde-Buttons ausgeführt.

Aktion [Ladeeinheit hinzufügen]

Mit dieser Aktion können Sie einer Lagerauftragsposition eine oder mehrere Ladeeinheiten hinzufügen. Ob Sie eine oder mehrere Ladeeinheiten einer Position zuordnen können, hängt u. a. vom Typ des Lagerplatzes ab, auf den ein- bzw. ausgelagert wird.

Um eine Ladeeinheit einer Lagerauftragsposition hinzufügen zu können, muss Folgendes erfüllt sein:

- Die Ladeeinheit ist artikelrein, enthält den gleichen Artikel wie in der Lagerauftragsposition und weist einen zum Transportvorgang passenden Status auf.

- Die Ladeeinheit kann ausprägungsunrein sein, es sei denn, zu der Lagerauftragsposition existiert eine Rücklagerung.

- Der Lagerort, die Lagerzone und der Lagerplatz, auf dem die Ladeeinheit lagert, stimmen mit den Angaben in der Lagerauftragsposition überein.

Konnte die Ladeeinheit nicht hinzugefügt oder rückgemeldet werden, dann wird eine Fehlermeldung ausgegeben.

Aktion [Zusätzliche Menge für erledigte Positionen zurückmelden]

Mithilfe dieser Aktion können Sie für bereits erledigte Positionen eine zusätzliche Menge zurückmelden. Die Spalte Rückmeldung wird eingabebereit, sodass Sie eine Menge erfassen und die Position erneut zurückmelden können. Die Checkbox in der Spalte Lademittel wird ebenfalls einstellbar, sodass Sie die zusätzliche Menge mit oder ohne Lademittel zurückmelden können. Die Lagerzone und der Lagerplatz können dabei nicht geändert werden.

Die Aktion steht nur für Lageraufträge innerhalb des Transportvorgangs Auslagern zur Verfügung. Auch für bereits komplett erledigte Lageraufträge kann eine zusätzliche Menge zurückgemeldet werden. Für Positionen mit seriennummerngeführten Artikeln und mit Ladeeinheiten steht die Aktion nicht zur Verfügung.

Button [Auftragsinformation]

Mithilfe dieses Buttons blenden Sie die Auftragsinformationen ein- und aus. Wird der Lagerauftrag für den Transportvorgang Umlagern genutzt, dann ist der Button [Auftragsinformation] bereits beim Öffnen des Lagerauftrags gedrückt und die Auftragsinformationen werden angezeigt.

Folgende Spalten werden eingeblendet:

- Auftrag – In der Spalte Auftrag wird die Identifikation des Quell-Belegs angezeigt, aus dem heraus der Lagerauftrag erzeugt wurde. Der Quell-Beleg kann einer der folgenden Belegtypen sein:

- Lageranforderung

- Kommission

- Lieferauftrag

- Wareneingang

Wenn kein Quell-Beleg besteht, z. B. bei einem Nachschub für einen Kommissionierplatz, dann ist die Spalte leer.

- Einheiten-Verbindlichkeit – In dieser Spalte wird mit einem Icon angezeigt, welche Einstellung zur Einheiten-Verbindlichkeit im Quell-Beleg festgelegt ist. Die Lagerauftragsposition wurde gemäß dieser Festlegung erzeugt. Für einfache Lagerorte folgt aus dieser Einstellung, in welchen Einheiten die Rückmeldung erfolgen darf.

Folgende Einstellungen können angezeigt werden:- In Verpackungsstruktur enthalten – Die Menge kann entweder in der Einheit ausgelagert werden, die im Quell-Beleg angefordert wurde, oder in einer Verpackungseinheit, welche die angeforderte Einheit gemäß Verpackungsstruktur des Artikels enthält.

- Verbindlich – Die Menge muss in der Einheit ausgelagert werden, die im Quell-Beleg angefordert wurde.

- Unverbindlich (kein Icon) – Die Menge kann ich jeglicher Einheit ausgelagert werden, die in die 1. Artikeleinheit umgerechnet werden kann.

Bei den Transportvorgängen Einlagern und Umlagern muss die Menge in der Einheit zurückgemeldet werden, die im Quell-Beleg angefordert wurde.

- Quell-Lagerort – In dieser Spalte wird für Lageraufträge der Transportvorgänge Umlagern und Rücklagern den Quell-Lagerort angezeigt.

Beim Transportvorgang Einlagern und Auslagern ist der Lagerort auch der Quell-Lagerort. - Quell-Lagerzone – In dieser Spalte wird für Lageraufträge der Transportvorgänge Umlagern und Rücklagern die Quell-Lagerzone angezeigt.

Je nach Beschaffenheit und Status des Lagerauftrages ist die Spalte schreibgeschützt oder änderbar.

Die Spalte ist nicht mehr änderbar, wenn für die Position bereits eine Menge rückgemeldet wurde oder der Lagerauftrag mit dem Status Lagerauftrag erledigt gekennzeichnet ist. Falls der Lagerauftrag aus einer Lageranforderung stammt, dann ist die Spalte auch dann nicht mehr änderbar, wenn die Lagerzone bereits in der Lageranforderung erfasst wurde.

Wenn Sie die vorgeschlagene Lagerzone ändern, dann wird die Lagerplatz-Reservierung aufgehoben. Anschließend erfolgt eine erneute Lagerplatz-Reservierung für die neue Lagerzone. - Quell-Lagerplatz – In dieser Spalte wird für Lageraufträge der Transportvorgänge Umlagern und Rücklagern der Quell-Lagerplatz angezeigt.

Ist der Lagerplatz in Stellplätze unterteilt, dann wird auch die Identifikation des Stellplatzes angezeigt.

Je nach Beschaffenheit und Status des Lagerauftrages ist die Spalte schreibgeschützt oder änderbar.

Die Spalte ist nicht mehr änderbar, wenn für die Position bereits eine Menge rückgemeldet wurde oder wenn der Lagerauftrag mit dem Status Erledigt gekennzeichnet ist. Falls der Lagerauftrag aus einer Lageranforderung stammt, dann ist die Spalte auch dann nicht mehr änderbar, wenn der Quell-Lagerplatz bzw. eine Quell-Lagerzone bereits in der Lageranforderung erfasst wurde.

Wenn Sie den vorgeschlagenen Lagerplatz ändern, dann wird die Lagerplatz-Reservierung aufgehoben. Anschließend erfolgt eine erneute Lagerplatz-Reservierung für den neuen Lagerplatz. - Quell-Bestandseigentümer – Für Lageraufträge des Transportvorgangs Umwertung wird der bisherige Bestandseigentümer angezeigt. Im Fall von Umwertungen zur Überführung von Konsignationsbestand in Eigenbestand ist dies der als Lieferant beteiligte Partner am Konsignationsgeschäft.

- Auftragsmenge – In dieser Spalte wird die Menge angezeigt, die bei der Rückmeldung maximal an den Ursprungsbeleg zurückgemeldet wird. Die angezeigte Menge ist über die Spalte selbst nicht änderbar. Sie wird jedoch durch bestimmte Aktionen aktualisiert, wie z. B. durch das Splitten von Positionen.

- Rücklagermenge – In dieser Spalte wird die Menge angezeigt, die durch einen eventuell vorhandenen Rücklagerauftrag zurückgelagert wird. Die angezeigte Menge ist über die Spalte selbst nicht änderbar. Eine Aktualisierung der Menge findet jedoch statt, wenn die Menge des zugehörigen Rücklagerauftrags geändert wird.

Die Spalte steht nur für Lageraufträge der Lagerauftragstypen Umlagerung für Auslagerung und Warenabgang zur Verfügung. - Quell-Lagerprüfzahl – Wenn für den Quell-Lagerort die Funktion Rückmeldung über Prüfzahl aktiviert ist, dann müssen Sie bei der Rückmeldung der Lageraufträge in der Spalte Quell-Lagerprüfzahl die Prüfzahl des Quell-Lagerplatzes erfassen. Sie können den Lagerauftrag nur dann erfolgreich zurückmelden, wenn Sie für alle Lagerauftragspositionen mit einer Prüfzahl die korrekte Prüfzahl erfasst haben. Die Prüfzahl des Quell-Lagerplatzes können Sie in der Anwendung Lagerplätze einsehen.

Button [Alle Positionen]

Aktivieren Sie diesen Button, dann werden sowohl Lagerauftragspositionen mit der offenen Menge Null (0) als auch bereits rückgemeldete Seriennummern- und Ladeeinheiten-Zuordnungen angezeigt.

Button [Logistische Einheiten bearbeiten]

Mithilfe des Buttons [Logistische Einheiten bearbeiten] öffnen Sie die gleichnamige Anwendung in einem andockbaren Fenster am Rand des Anwendungsbereichs. Mit der Anwendung Logistische Einheiten bearbeiten können Sie Artikel, deren Verpackungseinheiten im Bestand geführt werden, in die vorgesehenen Verpackungseinheiten verpacken oder die verpackten Artikel auspacken.

Markieren Sie dazu im Arbeitsbereich die Zeile mit dem Artikel oder der Ausprägung, deren logistische Einheiten Sie bearbeiten möchten, und drücken Sie den Button [Logistische Einheiten bearbeiten]. Die erforderlichen Informationen werden in das andockbare Fenster übernommen.

Eine Beschreibung der Anwendung Logistische Einheiten bearbeiten finden Sie in der Dokumentation Logistische Einheiten bearbeiten.

Der Button steht nur dann zur Verfügung, wenn in der Anwendung Customizing, Funktion Lagerlogistik, Unterfunktion Bestände, die Funktion Bestand in logistischen Einheiten führen aktiv ist.

Anwendungsbezogene Aktionen

In der Anwendung Lageraufträge stehen Ihnen anwendungsbezogene Aktionen zur Verfügung, die in folgenden Kapiteln beschrieben sind:

- Aktion [Speichern und rückmelden]

- Aktion [Ohne Rückmeldung erledigen]

- Aktion [Offene Einlagerungen verwerfen]

- Aktion [Positionen sortieren]

- Aktion [Lagerauftrag ausgeben…]

- Aktion [Einlageretiketten ausgeben…]

- Aktion [In Bearbeitung nehmen]

- Aktion [Bearbeitung beenden]

- Aktion [Lageranforderung für den Rücktransport erzeugen…]

Aktion [Speichern und rückmelden]

Mit dieser Aktion können Sie Änderungen speichern und gleichzeitig Positionsmengen rückmelden, bei denen eine Rückmeldemenge erfasst ist. Im Gegensatz zu der Aktion [Speichern] erfolgt nach der Aktion [Speichern und Rückmelden] zusätzlich eine Vorschlagswertermittlung für die Positionen. Durch die Rückmeldung wird eine Materialbuchung ausgelöst.

Für Lageraufträge des Lagerauftragstyps Umwertung zur Überführung von Konsignationsbestand in Eigenbestand im Rahmen eines Konsignationsgeschäfts entsteht durch die Rückmeldung eine Konsignationsentnahme.

Aktion [Ohne Rückmeldung erledigen]

Mit dieser Aktion können Sie den Lagerauftrag erledigen ohne die noch offenen Mengen zurückzumelden.

Wenn Sie Soll-Mengen oder Teilmengen für einzelne Lagerauftragspositionen zurückmelden möchten, dann müssen Sie diese zurückmelden bevor Sie die Aktion [Ohne Rückmeldung erledigen] ausführen.

Beim Erledigen ohne Rückmeldung von Lageraufträgen, zu denen ein Rücklagerauftrag gehört, wird der Rücklagerauftrag ohne eine Rückmeldung mit erledigt. Falls zuerst der Rücklagerauftrag ohne Rückmeldung erledigt wird, dann bleibt der eigentliche Auftrag bestehen und die Rücklagermenge wird aktualisiert. Beachten Sie, dass ein normales Rückmelden dieses Auftrags auch eine Auslagerung der Menge auf die Warenausgangszone zur Folge hat, die durch den Rücklagerauftrag zurückgelagert worden wäre.

Jedes Erledigen ohne Rückmeldung hat zur Folge, dass der Status des Ursprungsbeleges nicht aktualisiert wird. Ein neuer Lagerauftrag kann dann wieder für die noch offene Menge erzeugt werden.

Aktion [Offene Einlagerungen verwerfen]

Mithilfe der Aktion [Offene Einlagerungen verwerfen] können Sie nicht bearbeitete Positionen im Lagerauftrag so verwerfen, dass sie im zugehörigen Wareneingang als Komplett eingelagert gekennzeichnet sind und infolgedessen für sie aus dem Wareneingang heraus kein weiterer Lagerauftrag erzeugt werden kann.

Voraussetzung zum Ausführen dieser Aktion ist, dass ein Lagerauftrag mit dem Transportvorgang Einlagerung geöffnet ist, dieser mindestens eine Position enthält, die noch nicht rückgemeldet ist, und sich die Anwendung im Anzeigenmodus befindet.

Beim Ausführen dieser Aktion werden zunächst die nicht rückgemeldeten Positionen mit offenen Einlagerungsmengen als Komplett zurückgemeldet und Erledigt gekennzeichnet. Die für die Einlagerung erzeugten Lagerplatz-Reservierungen werden gelöscht. Daraufhin verbleiben die offenen Einlagerungsmengen auf der Wareneingangszone. Die zugehörigen Positionen im Wareneingang erhalten den Status Komplett eingelagert.

Bereits zurückgemeldete Positionen werden ignoriert. Befinden sich nach Ausführung dieser Aktion alle Positionen des Lagerauftrages im Status Erledigt, dann wechselt der Lagerauftragsstatus automatisch auf Erledigt.

Aktion [Positionen sortieren]

Mit dieser Aktion werden die Positionen des Lagerauftrags anhand der Sortiermerkmale sortiert, die für die Lagerauftragsart und den Lagerort festgelegt sind.

Die Aktion kann nur für Lageraufträge ausgeführt werden, die noch nicht erledigt und nicht in Bearbeitung sind.

Aktion [Lagerauftrag ausgeben…]

Mit dieser Aktion geben Sie Daten des Lagerauftrags gemäß Belegdokument-Vorlage aus.

Wenn in der Anwendung Customizing in der Funktion Dokumente unterhalb der Hauptfunktion Lagerlogistik die Funktion Lageraufträge automatisch ausgeben aktiviert ist, dann wird jeder Lagerauftrag sofort nach der Erzeugung durch den Lagerlogistik-Server ausgegeben. Für die manuelle Ausgabe verwenden Sie die Aktion [Lagerauftrag ausgeben].

Aktion [Einlageretiketten ausgeben…]

Mit dieser Aktion geben Sie die Einlageretiketten für die Positionen des Lagerauftrags gemäß Belegdokument-Vorlage aus.

Aktion [In Bearbeitung nehmen]

Mit dieser Aktion versetzen Sie den Lagerauftrag in den Status In Bearbeitung. Gemäß verwendeter Lagerauftragsart und der darin festgelegten Einstellung für die Änderung des zuständigen Mitarbeiters wird zusätzlich die Angabe des zuständigen Mitarbeiters im Lagerauftrag geändert. Die Aktion ist nur für Lageraufträge im Status Nicht in Bearbeitung verfügbar.

Aktion [Bearbeitung beenden]

Mit dieser Aktion versetzen Sie den Lagerauftrag in den Status Nicht in Bearbeitung. Die Aktion ist nur für Lageraufträge im Status In Bearbeitung verfügbar.

Aktion [Lageranforderung für den Rücktransport erzeugen…]

Mithilfe dieser Aktion wird eine Lageranforderung erzeugt, die einen Transportvorgang umkehren soll. Die neue Lageranforderung bezieht sich dazu auf einen erledigten Lagerauftrag und umfasst die damit transportierten Artikelmengen. Die Aktion steht nur für bereits erledigte Lageraufträge zur Verfügung, die für einen dieser Transportvorgänge erzeugt wurden:

- Einlagern

- Auslagern

- Umlagern

Für Lageraufträge ohne Quell-Beleg, z. B. Nachschub für einen Kommissionierplatz, kann die Aktion nicht ausgeführt werden. Für die neue Lageranforderung können Sie u. a. entscheiden, ob die Lagerplätze des referenzierten Lagerauftrages verwendet werden sollen oder andere.

Abhängig von den Festlegungen in der Lageranforderungsart müssen Sie anschließend die erzeugte Lageranforderung zunächst freigeben und den Lagerauftrag erzeugen lassen, damit der Rücktransport erfolgen kann.

Dialogfenster Lageranforderung für den Rücktransport erzeugen

Vor der Ausführung der Aktion öffnet sich ein Dialogfenster, in dem Sie die erforderlichen Parameter erfassen können.

Die Felder im Einzelnen:

- Lagerlogistikorganisation – In diesem Feld wird die Lagerlogistikorganisation angezeigt, für die eine Lageranforderung erzeugt wird.

- Lageranforderungstyp – In diesem Feld wird der Typ der zu erzeugenden Lageranforderung für den Rücktransport angezeigt. Wenn Sie die Aktion in der Anwendung Lageraufträge ausführen, dann wird der Typ passend angezeigt und ist nicht änderbar. In Cockpit-Anwendungen wird der Typ mit Umlagerung vorgeschlagen, sodass Sie ihn bei Bedarf ändern können. Weitere Informationen finden Sie im Kapitel Erzeugte Lageranforderung.

- Lageranforderungsart – Erfassen Sie in diesem Feld eine Lageranforderungsart, deren Typ mit dem Eintrag im Feld Lageranforderungstyp übereinstimmt. Mit dieser Art wird die Lageranforderung für den Rücktransport erzeugt. Im Feld wird die entsprechende Lageranforderungsart für Rücktransporte vorgeschlagen, die in der Anwendung Customizing, Funktion Lagerlogistik festgelegt ist.

- Zuständiger Mitarbeiter – In diesem Feld erfassen Sie die Partner-Identifikation des Mitarbeiters, der für die zu erzeugende Lageranforderung zuständig ist.

- Text – In diesen Feld können Sie einen freien Text für die zu erzeugende Lageranforderung hinterlegen.

- Herkunft Lagerort – Legen Sie fest, für welchen Lagerort die Lageranforderung für den Rücktransport erzeugt wird. Wählen Sie zwischen folgenden Einträgen:

- Lagerauftrag – Die Lageranforderung wird für den im Lagerauftrag festgelegten Lagerort erzeugt. Der Bestand wird zu dem Lagerort zurücktransportiert, von dem er ursprünglich entnommen wurde.

- Manuell – Die Lageranforderung wird für den Lagerort erzeugt, den Sie in diesem Dialogfenster im Feld Lagerort festlegen. Der festgelegte Lagerauftrag im Lagerauftrag wird nicht berücksichtigt. Mit dieser Auswahl können Sie den Rücktransport auf einen anderen Lagerort umlenken. Beispielsweise können Sie Artikelmengen, die ausgehend von einem Wareneingang eingelagert wurde, direkt auf die Warenausgangszone umlenken.

- Lagerort – Ist im Feld Herkunft Lagerort der Eintrag Manuell festgelegt, dann erfassen Sie in diesem Feld die Identifikation eines Lagerortes als Ziel des Rücktransports. Ist der Lagerort in Lagerplätze strukturiert, dann können Sie zusätzlich eine Lagerzone im gleichnamigen Feld festlegen.

- Lagerzone – Ist im Feld Herkunft Lagerort der Eintrag Manuell ausgewählt und ein Lagerort festgelegt, der in Lagerplätze strukturiert ist, dann können Sie in diesem Feld eine einfache Lagerzone des Lagerortes als Ziel des Rücktransports festlegen.

- Lagerortinformation aus Bestandsdaten übernehmen (Checkbox) – Wenn Sie diese Funktion aktivieren, dann wird für seriennummerngeführte Artikel und Ladeeinheiten die Lagerortinformation aus der Lagerauftragsposition nicht in die Lageranforderung übernommen. Stattdessen wird die Lagerortinformation aus den aktuellen Bestandsdaten übernommen. Ist die Seriennummer oder die Ladeeinheit nicht mehr bestandswirksam oder kann sie aufgrund anderer Eigenschaften nicht in die Lageranforderung aufgenommen werden, dann wird die Lagerauftragsposition nicht berücksichtigt und eine Fehlermeldung wird angezeigt.

- Warnungen automatisch bestätigen (Checkbox) – Mithilfe dieser Funktion legen Sie fest, ob während der Ausführung der Aktion auftretende Warnungen automatisch bestätigt werden sollen. Ist die Funktion aktiviert, dann wird die Aktion auch bei auftretenden Warnungen erfolgreich ausgeführt. Ist die Funktion deaktiviert, dann wird die Aktion bei auftretenden Warnungen abgebrochen.

Erzeugte Lageranforderung

Entscheidend für die erzeugte Lageranforderung sind der Lagerauftragstyp und der Transportvorgang aus dem jeweiligen Lagerauftrag.

Im Einzelnen:

| Lagerauftragstyp | Transportvorgang | Zu erzeugende Lageranforderung |

| Umlagerung für Auslagerung | Umlagern (für eine Lageranforderung) | Lageranforderung des Typs Umlagerung vom Ziel (Warenausgangszone) zurück zur Quelle (Auslagerungsplätze der Positionen) |

| Umlagerung für Auslagerung | Auslagern (für eine Kommission) | |

| Umlagerung für Einlagerung | Umlagern (für eine Lageranforderung) | Lageranforderung des Typs Umlagerung vom Ziel (Einlagerungsplätze der Positionen) zurück zur Quelle (Wareneingangszone) |

| Umlagerung für Einlagerung | Einlagerung (für eine Kommission) | |

| Direkte Umlagerung | Umlagern (für eine Lageranforderung) | Lageranforderung des Typs Umlagerung vom Ziel zurück zur Quelle |

| Umlagerung auf Wareneingangszone | Umlagern (für eine Lageranforderung) | Lageranforderung des Typs Umlagerung vom Ziel (Wareneingangszone) zurück zur Quelle |

| Umlagerung auf Wareneingangszone | Auslagern (für ein WE-Storno) | |

| Umlagerung vom Kommissionierpunkt | Umlagern (für eine Lageranforderung) | Lageranforderung des Typs Umlagerung vom Ziel zurück zur Quelle (Warenausgangszone) |

| Rücklagerung | Umlagern (vom Kommissionierpunkt) | Lageranforderung des Typs Umlagerung vom Ziel (Warenausgangszone) zurück zur Quelle |

| Warenzugang | Einlagern | Lageranforderung des Typs Auslagerung mit dem Ziel als Quelle |

| Warenabgang | Auslagern | Lageranforderung des Typs Einlagerung mit der Quelle als Ziel |

Status und Statusänderungen

Der Lagerauftrag wird mit Status gekennzeichnet, die in folgenden Kapiteln beschrieben sind:

- Erzeugungsstatus

- Allgemeiner Status

- Ausgabestatus

Erzeugungsstatus

Für die Erzeugung eines Lagerauftrages können die folgenden Status angezeigt werden:

- Erzeugung abgebrochen – Die Erzeugung des Lagerauftrages konnte nicht ordnungsgemäß zu Ende geführt werden. Dieser Status weist meistens auf ein technisches Problem hin. Im Meldungsprotokoll finden Sie darüber weitere Informationen.

Ein Lagerauftrag mit diesem Status umfasst nicht alle Positionen, die er hätte umfassen sollen. Er ist dennoch fehlerfrei und kann genauso weiter verarbeitet werden wie ein Lagerauftrag mit dem Status Komplett erzeugt. Ist das technische Problem gelöst, sollte die Lagerauftragserzeugung erneut ausgeführt werden, um einen weiteren Lagerauftrag mit den restlichen Positionen zu erhalten. - Für Teilmenge erzeugt – Der Lagerauftrag umfasst aufgrund der aktuellen Bestandssituation nicht die kompletten Mengen. Beispielsweise konnte nicht die gesamte zu kommissionierende Menge für eine Kommission zur Auslagerung ermittelt werden.

Der Lagerauftrag ist dennoch fehlerfrei und kann genauso weiter verarbeitet werden wie ein Lagerauftrag mit dem Status Komplett erzeugt. Hat sich die Bestandssituation geändert, dann sollte die Lagerauftragserzeugung erneut ausgeführt werden, um einen weiteren Lagerauftrag für die restlichen zu transportierenden Mengen zu erhalten. - Komplett erzeugt – Der Lagerauftrag wurde für die komplette Menge erzeugt.

Allgemeiner Status

Der allgemeine Status eines Lagerauftrages wird mit folgenden Status angezeigt:

- Nicht in Bearbeitung – Der Lagerauftrag wurde erzeugt und wird nicht bearbeitet. Solange der Lagerauftrag nicht erledigt ist, können Sie den Lagerauftrag beliebig oft in Bearbeitung nehmen und die Bearbeitung beenden. Dieser Status dient zur Information und hat keinerlei Auswirkungen auf die Rückmeldung des Lagerauftrags.

- In Bearbeitung – Der Lagerauftrag wird bearbeitet. Solange der Lagerauftrag nicht erledigt ist, können Sie den Lagerauftrag beliebig oft in Bearbeitung nehmen und die Bearbeitung beenden. Dieser Status dient zur Information und hat keinerlei Auswirkung auf die Rückmeldung des Lagerauftrags.

- Erledigt – Der Lagerauftrag ist erledigt. Dieser Status wird automatisch vergeben, wenn eine der folgenden Bedingungen zutrifft:

- Die Auftragsmengen aller Positionen wurden komplett zurückgemeldet.

- Der Lagerauftrag wurde nach der Rückmeldung erledigt.

- Der Lagerauftrag wurde ohne Rückmeldung erledigt.

Der Lagerauftrag wird ebenfalls erledigt, wenn alle noch nicht zurückgemeldeten Positionen gelöscht werden.

Für erledigte Lageraufträge innerhalb des Transportvorgangs Auslagern steht die Aktion [Zusätzliche Menge für erledigte Positionen zurückmelden] zur Verfügung. Weitere Informationen finden Sie in diesem Kapitel: Aktion [Zusätzliche Menge für erledigte Positionen zurückmelden].

- Reorganisation begonnen – Ein Lagerauftrag erhält zu Beginn des Reorganisationsprozesses den allgemeinen Status Reorganisation begonnen.

- Ungültig – Ein Lagerauftrag erhält während des Erzeugungsprozesses seiner Positionen den allgemeinen Status Ungültig. Damit wird ausgeschlossen, dass während des Erzeugungsprozesses bereits eine Rückmeldung erfolgt. Nach der Erzeugung erhält der Lagerauftrag den allgemeinen Status Nicht in Bearbeitung.

Behält darüber hinaus ein Lagerauftrag ggf. aus technischen Gründen den allgemeinen Status Ungültig, dann kann für den Lagerauftrag keine Bearbeitungsaktion ausgeführt werden. Ein Lagerauftrag mit dem dauerhaften allgemeinen Status Ungültig kann gelöscht werden. Anschließend können Sie einen neuen Lagerauftrag vom System erzeugen lassen.

Beachten Sie zusätzlich den Erzeugungsstatus des Lagerauftrags, da unter Umständen nicht alle Positionen erzeugt werden konnten.

Ausgabestatus

Für die Ausgabe eines Lagerauftrages können die folgenden Status angezeigt werden:

- Nicht ausgegeben – Der Lagerauftrag wurde nicht ausgegeben.

- Ausgegeben – Der Lagerauftrag wurde mindestens einmal ausgegeben. Dabei ist unerheblich, ob die Ausgabe mit der Erzeugung des Lagerauftrags erfolgt ist oder über die Anwendung Lageraufträge.

Customizing

Für die Anwendung Lageraufträge sind in der Anwendung Customizing verschiedene Einstellungen relevant, die in folgenden Kapiteln beschrieben sind:

- Funktion Lagerlogistik

- Funktion Lagerplatzsteuerung

Funktion Lagerlogistik

Für die Anwendung Lageraufträge sind in der Anwendung Customizing die folgenden Einstellungen in der Funktion Lagerlogistik relevant.

- Seriennummern-Zuordnung im Lagerauftrag – Bei der Erzeugung von Lageraufträgen für den Transport von einem in Seriennummern geführten Artikel werden die Seriennummern abhängig vom Feld Seriennummern-Zuordnung im Lagerauftrag zugeordnet. Mögliche Werte sind:

- Nicht zuordnen – Die durch die Ein- oder Auslagerungslogik ermittelten Seriennummern werden den Lagerauftragspositionen nicht zugeordnet. In der Lagerauftragsposition erscheint der Artikel in seiner Gesamtmenge. Die Seriennummern müssen im Lagerauftrag mithilfe des Buttons [Seriennummer hinzufügen] den Lagerauftragspositionen manuell hinzugefügt werden. Bei der Rückmeldung werden die hinzugefügten Seriennummern an den vorgelagerten Prozess rückgemeldet.

- Zuordnen – Die durch die Ein- oder Auslagerungslogik ermittelten Seriennummern werden den Lagerauftragspositionen zugeordnet. Die Lagerauftragsposition erhält die ermittelten Seriennummern als Vorschlagswerte.

Bei einer Einlagerung hat die Eröffnungsmethode in den Artikel-Stammdaten vor der Einstellung in der Anwendung Customizing Vorrang. Wurde beim Artikel die Eröffnungsmethode Automatisch hinterlegt, dann werden die Seriennummern immer den Lagerauftragspositionen zugeordnet.

- Offene Menge als Vorschlagswert im Lagerauftrag (Checkbox) – In diesem Feld können Sie festlegen, dass bei der Rückmeldung eines Lagerauftrags standardmäßig die noch offene Menge als Vorschlagswert angeboten wird. Bei Ladeeinheiten und Seriennummern bewirkt dies, dass die Checkbox zum Zurückmelden bereits nach dem Öffnen des Lagerauftrags aktiviert ist.

Funktion Bestände

Die folgende Einstellung der Funktion Bestände unterhalb der Hauptfunktion Lagerlogistik ist für die Anwendung Lageraufträge relevant:

- Bestand in logistischen Einheiten führen – Wenn diese Funktion aktiv ist, dann werden die Lagerauftragspositionen gemäß der Einstellungen zur Einheiten-Verbindlichkeit erzeugt und die entsprechende Spalte steht in der Auftragsinformation zur Verfügung.

Funktion Dokumente

Die folgende Einstellung der Funktion Dokumente unterhalb der Hauptfunktion Lagerlogistik ist für die Anwendung Lageraufträge relevant:

- Lageraufträge automatisch ausgeben – Wenn Sie diese Funktion aktivieren, dann legen Sie fest, dass nach der Erzeugung des Lagerauftrags durch den Lagerlogistik-Server automatisch ein Verarbeitungsauftrag erzeugt wird, der das Belegdokument zum Lagerauftrag ausgibt.

Funktion Lagerplatzsteuerung

Für die Anwendung Lageraufträge sind in der Anwendung Customizing die folgenden Einstellungen in der Funktion Lagerplatzsteuerung relevant.

- Auftragsart für Nachschub – In diesem Feld hinterlegen Sie eine Lagerauftragsart für das automatische Erzeugen von Nachschubaufträgen. Ist keine Lagerauftragsart festgelegt, dann werden keine Lageraufträge für den Nachschub für Kommissionierplätze erzeugt.

Business Entitys

Für die Anwendung Lageraufträge ist das nachfolgende Business Entity relevant, das Sie beispielsweise verwenden, um

- Berechtigungen zu vergeben,

- Aktivitätsdefinitionen einzurichten oder

- Daten zu importieren oder zu exportieren.

Lagerauftrag: com.cisag.app.inventory.obj.TransportOrder

Das Business Entity gehört zu folgender Business-Entity-Gruppe:

Lager Belegdaten: com.cisag.app.inventory.OrderData

Berechtigungen

Berechtigungen können sowohl mithilfe der Berechtigungsrollen als auch durch die Zuordnung einer Organisation vergeben werden. Das Berechtigungskonzept können Sie in der Technischen Dokumentation Berechtigungen nachlesen.

Spezielle Fähigkeiten

Für die Anwendung Lageraufträge bestehen keine speziellen Fähigkeiten.

Organisations-Zuordnungen

Wenn die Funktion Inhaltsbezogene Berechtigungen in der Anwendung Customizing aktiviert ist, dann wird einer Person die Anwendung Lageraufträge nur angezeigt, wenn ihr in den Partner-Stammdaten eine Organisation zugeordnet wurde, die mindestens in eine der folgenden Organisationsstrukturen eingebunden ist:

- Lagerlogistik

Besonderheiten

Für die Anwendung Lageraufträge bestehen keine Besonderheiten.

Berechtigungen für Geschäftspartner

Die Anwendung Lageraufträge ist für Geschäftspartner nicht freigegeben.