In diesem Dokument werden die grundlegenden Prozesse zur Disposition erläutert. Die dabei verwendeten Anwendungen und deren Felder, Aktionen und Vorgehensweisen sind in separaten Dokumentationen beschrieben.

Kern der Disposition ist die Materialbedarfsplanung, die unterschiedlichen Anforderungen gerecht wird und folgende Planungen ermöglicht:

- Langfristplanungen, welche beispielsweise mit einem Einjahres- oder Zweijahreshorizont als Basis für Investitionsentscheidungen, Personalplanungen, Rahmenvereinbarungen mit Lieferanten etc. dienen.

- Mittelfristplanungen, welche beispielsweise über einige Monate hinweg das frühzeitige Erkennen eventueller Beschaffungs- bzw. Produktionsprobleme sicherstellen müssen.

- Kurzfristplanungen, welche für die nahegelegene Zukunft die endgültige Entscheidung liefern, welche Artikel in welcher Menge zu welchem Termin hergestellt oder beschafft werden müssen.

Die Materialbedarfsplanung geht dabei von unbegrenzten Kapazitäten der verwendeten Ressourcen aus. Als spezielle Möglichkeit kann (Produktionsvorschläge) auch mit Kapazitätslimit geplant werden. Dabei wird die Tageskapazität der Ressourcen nicht überschritten.

Besonderheiten in einem Multi-Site-System sind in diesem Kapitel beschrieben: Standortübergreifende Planung im Multi-Site-System

Begriffsbestimmung

Disposition – Die Disposition dient der Ermittlung von Vorschlägen für das Bereitstellen von Artikeln und Ressourcen für die Prozesse der Produktion und der Warenwirtschaft. Mit der Disposition wird sowohl die Verfügbarkeit an Material, Halbfabrikaten und Ressourcen für die Produktion als auch die Verfügbarkeit von Artikeln für Kunden geplant. Zentrales Element der Disposition ist die Materialbedarfsplanung.

Durchlaufzeiten – Wenn ein Produktions-Artikel nur über eine Stückliste produziert wird, dann wird die Durchlaufzeit in der Materialbedarfsplanung verwendet. Die Durchlaufzeit ist die Zeit in Werktagen, die für die Produktion eines Produktions-Artikels benötigt wird (vom Beginntermin bis zum Endtermin).

Zielbestand – Mit einem Zielbestand wird vorgegeben, wie hoch der Bestand eines Artikels an einem Lagerort oder auf einem Lagerplatz sein soll. Der Zielbestand wird als Merkmal verwendet, um daraufhin eine zu beschaffende oder zu transportierende Menge eines Artikels zu ermitteln, mit der diese Zielvorgabe erreicht wird. Wird im Rahmen einer Materialbedarfsplanung ein Planungsvorschlag erzeugt, weil z. B. der Meldebestand unterschritten ist, dann wird dabei in Abhängigkeit anderer Einstellungen der Zielbestand berücksichtigt. Als Ergebnis erhalten Sie demnach eine Vorschlagsmenge, die sich aus dem Bedarf und dem Zielbestand ergibt.

Konflikttyp – Die im Zuge der Materialbedarfsplanung (Primärbedarfsplanung und Sekundärbedarfsplanung) ermittelten Konflikte werden nach Mengen- oder Zeitkonflikten gegliedert und gemäß Konflikttypen klassifiziert. Damit wird eine stufenweise Bearbeitung nach den Prioritäten der Konflikte sichergestellt.

Materialbedarfsplanung – Die Materialbedarfsplanung liefert das Ergebnis, welche Artikel in welcher Menge und zu welchem Termin hergestellt oder beschafft werden müssen. Dabei wird die mengen- und termingerechte Planung der erforderlichen Fertigprodukte, Halbfabrikate und Rohstoffe durchgeführt. In der Materialbedarfsplanung erfolgt grundsätzlich die parallel ablaufende Betrachtung von Materialbedarf und Ressourcenbedarf. Innerhalb der Materialbedarfsplanung werden deshalb die Materialbedarfsplanung und die Ressourcenplanung parallel durchgeführt.

Meldebestand – Der Meldebestand ist der Bestand, mit dem während einer Wiederbeschaffungszeit (Zeit vom Bestellzeitpunkt bis zum Zugang der Artikelmenge) der Bedarf gedeckt wird. Eine Meldebestandsunterschreitung bestimmt somit den fälligen Bestellzeitpunkt.

Mindestbestand – Der Mindestbestand ist die Menge eines Artikels, die mindestens im Lager verfügbar sein soll. Mithilfe des Mindestbestands werden eventuelle Schwankungen während der Wiederbeschaffungszeit ausgeglichen. In diesem Zeitraum besteht keine Reaktionsmöglichkeit. Der Mindestbestand darf nie unterschritten werden, weshalb die Materialbedarfsplanung bei Unterschreitung sofort einen Vorschlag erzeugt.

Periodenlänge – Die Periodenlänge kann zur Betrachtung der Planungsergebnisse in Tagen, Wochen oder Monaten angegeben werden. Die Periodenlängen haben folgende Entsprechungen:

- Tage – Entspricht n Kalendertagen ab Periodenstart (1 Tag entspricht der Planungsperiode)

- Wochen – Eine Woche entspricht sieben Kalendertagen ab Periodenstart.

- Monate – Ein Monat entspricht n Kalendertagen ab Periodenstart. Dabei wird die Anzahl der Tage abhängig vom jeweiligen Monat ermittelt.

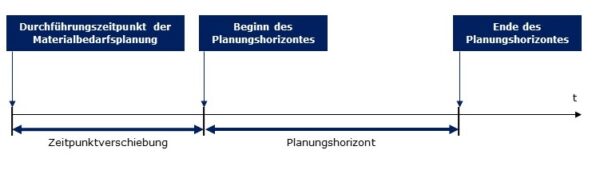

Planungsbeginn – Der Planungsbeginn ist das Datum, an dem der Planungszeitraum beginnt. Der Planungszeitraum errechnet sich aus dem Datum des Planungsbeginns plus der Anzahl der Kalendertage des Planungshorizonts. Der Planungsbeginn ergibt sich ausgehend vom Datum, an dem die Materialbedarfsplanung durchgeführt wird, plus der Zeitpunktverschiebung.

Planungsdaten – Planungsdaten sind die Ausgangsdaten, die aufgrund der Planungsparameter in die Planungsumgebung übertragen werden, sowie die Ergebnisse aus der Planungsdurchführung, die Vorschläge und Konflikte.

Planungshorizont – Der Planungshorizont umfasst den Zeitraum vom Planungsbeginn bis zum Ende des Betrachtungszeitraumes. Er wird in Kalendertagen angegeben. Soll z. B. beginnend am 01.01. für die nächsten 25 Tage geplant werden, dann umfasst der Planungshorizont 25 Kalendertage.

Planungsperiode – Die Planungsperiode in der Materialbedarfsplanung beträgt genau einen Tag. Damit wird also festgelegt, mit welcher Genauigkeit die Materialbedarfe geplant werden können. Demgegenüber kann die Periodenlänge für die Betrachtung der Planungsergebnisse in Tagen, Wochen oder Monaten angegeben werden.

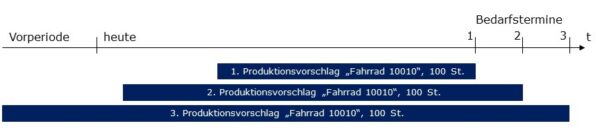

Planungsvorschläge – Ein Planungsvorschlag ist ein Datenbestand, der während der Ausführung einer Materialbedarfsplanung erzeugt, aber nicht gespeichert wird.

Planungsvorschläge sind im Datenbestand der Planungsumgebung enthalten. Sie enthalten Mengen, Termine und ggf. Konflikte zur Bedarfsdeckung. Planungsvorschläge werden mit jeder Planungsdurchführung gelöscht und erneut erzeugt. Werden aus ihnen Beschaffungs-, Verteil-, oder Produktionsvorschläge erzeugt, dann wird das auf den Planungsvorschlägen vermerkt, sodass keine erneute Erzeugung möglich ist.

Planungszeitraum – Der Planungszeitraum umfasst den Zeitraum vom Planungsbeginn (Datum, an dem die Planung durchgeführt wird, plus Zeitpunktverschiebung) bis zum Planungsende (Datum des Planungsbeginns plus die Kalendertage des Planungshorizontes).

Primärbedarf – Der Primärbedarf ist der ursprüngliche Bedarf der absatzfähigen Artikel. Er ist somit der Bedarf der obersten Strukturebene. Zum Primärbedarf gehören z. B. Bedarfe aus Bedarfsprognosen, Vertriebsaufträgen oder intern zu deckende Bedarfe anderer Organisationen. Welcher Primärbedarf berücksichtigt wird, ist durch die Planungsparameter (z. B. Verfügbarkeitsregel oder Prognoseart) beeinflussbar.

Sekundärbedarf – Der Sekundärbedarf ist der Bedarf an Mitteln (z. B. Rohstoffe, Bauteile oder Halbfabrikate), die zur Produktion der absatzfähigen Artikel benötigt werden. Somit muss zunächst der Sekundärbedarf gedeckt werden, um darauf folgend den Primärbedarf decken zu können. Für die Ermittlung des Sekundärbedarfs werden Stücklisten verwendet.

Standortübergreifende Bedarfsrechnung – Wenn in einem Multi-Site-System der Bedarf intern gedeckt werden soll, dann kann in der Anwendung Materialbedarfsplanung die Funktion Standortübergreifende Bedarfsrechnung genutzt werden. Mit dieser Funktion werden sowohl Verteilvorschläge für die Bedarfsdeckung auf dem Quell-Standort erzeugt als auch Planungsvorschläge für den dadurch auf dem Ziel-Standort entstandenen Bedarf.

Wiederbeschaffungszeit – Die Wiederbeschaffungszeit (extern oder intern) ist die Zeit in Kalendertagen, die vom Auslösen der externen oder internen Bestellung bis hin zur Verfügbarkeit der Artikelmengen am Lagerort benötigt wird.

Zeitpunktverschiebung – Soll die Materialbedarfsplanung nicht zum aktuellen Datum beginnen, dann lässt sich der Planungsbeginn über eine positive oder auch negative Zeitpunktverschiebung bestimmen. Die Angabe erfolgt in Kalendertagen. Die Zeitpunktverschiebung beginnt ab dem Datum, an dem die Materialbedarfsplanung durchgeführt wird.

Prozesse

Im Folgenden werden die betriebswirtschaftlichen Prozesse für die Materialbedarfsplanung sowie die dadurch ggf. entstehenden Beziehungen zu anderen Anwendungen und Business Entitys beschrieben.

Prozessgrafik

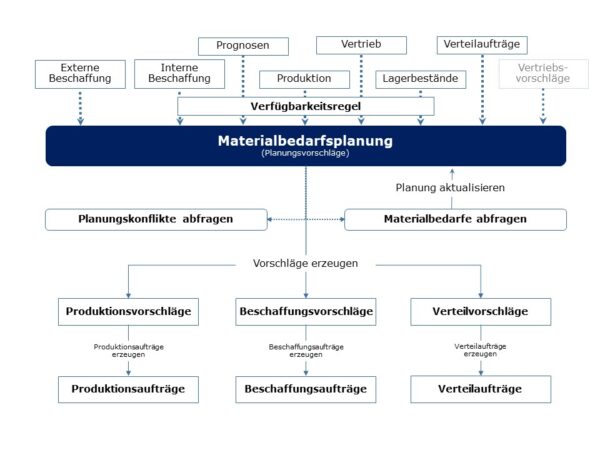

Die Materialbedarfsplanung ist das zentrale Element der Disposition. Ausgehend vom Datenbestand in der Planungsumgebung entstehen Planungsvorschläge, aus denen die Produktionsvorschläge, Verteilvorschläge und Beschaffungsvorschläge erzeugt werden.

Einbettung der Materialbedarfsplanung innerhalb der Produktionsprozesse

Prozessbeschreibung

Für die Materialbedarfsplanung werden als Bedarfsverursacher die Artikel-Dispositionsdaten herangezogen, die in den Artikel-Stammdaten festgelegt sind. Das sind u. a. die Festlegungen zu Mindest- und Meldebestand sowie Zielbestand. Dabei können zusätzlich eine festgelegte Eindeckzeit und Wiederbeschaffungszeit berücksichtigt werden.

Wenn Jahrespläne in Form von Bedarfsprognosen bestehen, dann können diese ebenfalls berücksichtigt werden. Bedarfsprognosen müssen importiert werden und sind pro Woche bzw. Monat und pro Lagerort für jeden Artikel jeweils für ein Kalenderjahr festlegbar.

Die Mengen der Bedarfsprognosen werden mit den tatsächlichen Bedarfsmengen abgeglichen (z. B. aus Vertriebsaufträgen, Verteilaufträgen). Ist der tatsächliche Bedarf höher als der prognostizierte, dann wird der tatsächliche Bedarf vorgeschlagen. Ist der tatsächliche Bedarf geringer als der prognostizierte, dann wird der prognostizierte Bedarf vorgeschlagen.

Mit der Anwendung Cockpit: Planungskonflikte können Sie sofort alle Konflikte abfragen, die bei der aktuellen Planung aufgetreten sind. Diese Konflikte ergeben sich beispielsweise aufgrund eines Bedarfstermins, zu dem ein Produktionsvorschlag wegen fehlender Materialien oder nicht mehr rechtzeitig produzierbarer Halbfabrikate nicht gefertigt werden kann. Er hätte bereits in der Vergangenheit begonnen werden müssen oder die Halbfabrikate oder das Material hätten bereits verfügbar sein müssen.

Weitere Informationen zu den verschiedenen Planungskonflikten finden Sie in dieser Dokumentation: Cockpit: Planungskonflikte

Die Konflikte betreffen nicht die Ressourcen, da immer mit unbegrenzten Kapazitäten geplant wird. Wenn mit einem Kapazitätslimit geplant wird, dann hat das ggf. wieder Terminprobleme zur Folge, aber keine Überlastung von Ressourcen. Das Ausmaß der Auslastung einer Ressource können Sie in der Anwendung Ressourcenauslastung betrachten, indem Sie die Auslastung unter Berücksichtigung der Materialbedarfsplanung abfragen.

Weitere Informationen zu den Ressourcenauslastungen finden Sie in dieser Dokumentation: Ressourcenauslastung

Zusammenhänge der Anwendungen in der Disposition aus der Sicht der Produktion

Beispiel zum Vorgehen

Ein übliches Vorgehen in der Disposition wird in folgendem Beispiel erläutert:

- Sie starten eine Materialbedarfsplanung. Als Ergebnis der Materialbedarfsplanung erhalten Sie Planungsvorschläge.

- In der Anwendung Cockpit: Planungskonflikte sehen Sie auf einen Blick, welche Vorschläge nicht ausgeführt werden können.

- Sie wechseln in die Anwendung Materialbedarfe abfragen, korrigieren dort ggf. die Planungsvorschläge und aktualisieren danach die Materialbedarfsplanung. Bearbeiten Sie diese Planung so lange, bis keine Konflikte mehr auftreten. Erzeugen Sie danach aus den Planungsvorschlägen die jeweiligen Beschaffungs-, Verteil- und Produktionsvorschläge.

- Sie können alternativ auch die Beschaffungs-, Verteil- und Produktionsvorschläge erzeugen. In den zugehörigen Anwendungen zur Bearbeitung der Vorschläge können Sie die Termine entsprechend der Möglichkeiten Ihrer Produktion anpassen.

- Ist ein Bedarfstermin aus einem Vertriebsauftrag (der dortige Versandtermin) so erfasst, dass die Durchlaufzeit in der Produktion eine rechtzeitige Fertigstellung nicht zulässt, dann lässt sich der Konflikt mit den Mitteln der automatischen Disposition nicht beheben. In diesem Fall bestehen verschiedene Alternativen, den Konflikt zu lösen. Nachfolgend einige Beispiele, die grundsätzlich von den konkreten unternehmerischen Vorgaben abhängen:

- Kapazitäten erhöhen

- Liefertermin/Versandtermin im Vertriebsauftrag verschieben

- Pufferzeitreduktion bei den Arbeitsgängen, wenn mit Pufferzeiten gearbeitet wird

Falls solche Konflikte öfter auftreten, dann sollten Sie die Artikel-Dispositionsdaten anpassen.

Wenn Sie in Ihren Arbeitsplänen mit Pufferzeiten arbeiten, dann können Sie die Materialbedarfsplanung auch unter Berücksichtigung der Pufferzeiten durchführen. Erfassen Sie einen Wert für die Pufferzeitreduktion und während der Planungsdurchführung werden gemäß der max. möglichen Pufferzeitreduktion die Durchlaufzeiten entsprechend minimiert.

Ablauf einer Materialbedarfsplanung

Sie beginnen eine neue Materialbedarfsplanung mithilfe der Aktion [Planungsdaten übertragen und Planung durchführen]. Besteht zur selben Materialbedarfsplanung bereits ein Datenbestand aus einer vorhergehenden Aktionsausführung, dann wird dieser Datenbestand gelöscht bevor die Aktion zur Neuplanung ausgeführt wird.

Nach Aufruf der Aktion [Planung ausführen] innerhalb der Anwendung Materialbedarfe abfragen stehen die veränderten Daten wieder für weitere Bearbeitungen bzw. Aktionen zur Verfügung. Die Veränderung der Bedarfsmengen (über andere Anwendungen) und die Errechnung korrigierter Bedarfszahlen kann beliebig oft durchgeführt werden.

Wenn dieser Planungsvorgang abgeschlossen ist, dann können folgende Aktionen ausgeführt werden:

- Produktionsvorschläge erzeugen. Aus ihnen können Produktionsaufträge entstehen.

- Beschaffungsvorschläge erzeugen. Daraus können Beschaffungsaufträge oder Beschaffungsanfragen entstehen.

- Verteilvorschläge erzeugen. Diese sind nur in Multi-Site-Systemen verfügbar und erlauben die vorbereitende Beschaffung innerhalb einer internen Organisationsstruktur. Aus ihnen können Verteilaufträge entstehen.

- Das Aktualisieren der Planungsdaten.

- Das erneute Durchführen der Primär- und Sekundär-Bedarfsermittlung.

- Das Speichern des betroffenen Produktionsplanungsdatenbestandes.

Innerhalb der Materialbedarfsplanung werden folgende Prozessschritte durchlaufen:

Prozessschritte bei der Materialbedarfsplanung

Die Materialbedarfsplanung (Bedarfsermittlung bzw. Ressourcenplanung) bietet die Möglichkeit, entsprechend den Anforderungen an den jeweiligen Planungshorizont, die Darstellungsformen der Dispositionsergebnisse in unterschiedlichen Detailgraden zu bearbeiten.

Damit können die einzelnen Alternativen abgewogen werden, um auf diese Weise den optimalen Produktionsmix erarbeiten und ein genaues Auslastungsprofil der einzelnen Ressourcen planen zu können.

Das Ergebnis der Planungsdurchführung, also die Planungsvorschläge, welche Produkte zu welchem Zeitpunkt gefertigt werden sollen und welcher Beschaffungsbedarf daraus entsteht, kann dann anschließend in Produktionsvorschläge und Beschaffungsvorschläge umgewandelt werden. In Multi-Site-Systemen können die Artikel statt bei externen Lieferanten auch innerhalb der eigenen Organisationsstruktur beschafft werden. In diesem Fall werden Verteilvorschläge erzeugt.

Alle Vorschläge dienen als Basis für die Erzeugung von Aufträgen (Produktionsaufträge, Beschaffungsaufträge und ggf. Verteilaufträge) oder in der Beschaffung auch zu einer Beschaffungsanfrage. Die Entscheidung, wie die Bedarfsdeckung von Artikeln erfolgt, wird grundsätzlich in der Anwendung Artikel (Ansicht Disposition) festgelegt.

Verwendet wird die Materialbedarfsplanung als „gleitende“ Planung, also als Tätigkeit, die periodisch (z. B. täglich oder wöchentlich) durchgeführt wird. Spätere, zunächst ungewissere Perioden rücken der Gegenwart sukzessive näher und können den geänderten Realitäten schrittweise optimal angepasst werden (revised budgeting). In diesem Kontext kann die Materialbedarfsplanung so parametrisiert werden, dass für den Start einer neuen Materialbedarfsplanung meist nur die Angabe des neuen Beginndatums (Zeitpunktverschiebung) genügt. Alle anderen Informationen, wie Planungshorizont, einzuschließender Primärbedarf, Berücksichtigung des Bestandes etc. können im Allgemeinen unverändert bleiben.

Beliebig viele Materialbedarfsplanungen können parallel durchgeführt werden. Dies ermöglicht z. B. die Beschaffungsplanung über einen längeren Zeitraum unabhängig von einer vielleicht gerade aktiven Fein-Disposition für die Produktion der nächsten Tage.

Diese Materialbedarfsplanungen sind grundsätzlich gleichberechtigt. Daher liegt im Verantwortungsbereich der Benutzer, die Tragweite bezüglich der Weiterverarbeitung der Planungsergebnisse organisatorisch zu bestimmen. Beachten Sie darüber hinaus, dass alternativ die Bedarfe mithilfe der Anwendungen Beschaffungsvorschläge berechnen und Verteilvorschläge berechnen berechnet werden können. Eine Auswirkung dieser Bedarfsberechnung ist, dass bereits bestehende Vorschläge gelöscht werden. Weitere Informationen finden Sie in diesen Dokumentationen:

- Beschaffungsvorschläge berechnen

- Verteilvorschläge berechnen

Mithilfe der Anwendungen zur Materialbedarfsplanung steht Ihnen Folgendes zur Verfügung:

- Test der Anforderungen und deren Anpassungen in der Materialbedarfsplanung bis bei optimaler Auslastung ein optimaler Produktionsmix erreicht wird.

- Nach optimierter Materialbedarfsplanung die Erzeugung der Produktionsvorschläge, um daraus Produktionsaufträge erzeugen zu lassen.

- Die Weitergabe von Beschaffungsvorschlägen, sodass nach Bearbeitung und Freigabe durch das Einkaufsteam auch die Beschaffungsanfragen- oder -aufträge erzeugt werden können.

- In Multi-Site-Systemen die Nutzung von Verteilvorschlägen, um daraus Verteilaufträge erzeugen zu lassen und so zwischen Standorten intern zu beschaffen.

Über die Anwendung Materialbedarfsplanung wird mit den dafür erfassten Parametern eine Planung im Hauptspeicher durchgeführt. Die Ergebnisse von Materialbedarfsplanungen können im Knowledge Store gesichert und bei Bedarf wieder geöffnet und weiterbearbeitet werden. Der Import der Planungsergebnisse und -daten aus dem Knowledge Store ist um ein Vielfaches schneller als ein Neuaufbau der Planung mit vorheriger Datenübertragung.

Hinweise zum Ablauf

- Planungshorizont

Mithilfe der Materialbedarfsplanung kann max. 5 Jahre in die Zukunft geplant werden. Werkskalender müssen vorhanden sein.HinweisDurch die Rückwärtsterminierung und dem dafür benötigten Aufbau einer temporären Ressourcenverfügbarkeit, die auch in die Vergangenheit reichen kann (max. 5 Jahre), sollte auch ein Werkskalender für die Vergangenheit vorhanden sein. - Planungsperioden

Zusätzlich zum Planungshorizont wird über die Materialbedarfsplanung eine weitere Planungsperiode geführt: die Vorperiode. In dieser Vorperiode sind die Summen aller vor der ersten Planungsperiode liegenden Anforderungen ersichtlich. Dabei wird der Zeitraum aktuelles Datum minus 1 Jahr herangezogen. - Werkskalender

Für den Zeitraum aktuelles Datum minus 1 Jahr bis zum Ende des Planungshorizontes müssen die Werkskalenderfestlegungen vorhanden sein. Um den max. möglichen Planungszeitraum abzudecken, ist sinnvoll, den Werkskalender für 5 Jahre in die Zukunft zu erfassen. - Net Change

Die Anwendung Materialbedarfsplanung, Aktion [Planungsdaten aktualisieren und Planung durchführen], sowie die Anwendung Materialbedarfe abfragen, Aktion [Planung aktualisieren]:Entstehen Änderungen des Sekundärbedarfs, die durch manuelle Änderungen des Bedarfs in höheren Produktionsstufen ausgelöst wurden, bei einem Teil oder Rohstoff, dann werden manuelle Änderungen des Bedarfs dieses Teils bzw. Rohstoffs ignoriert und nur die neu errechneten Bedarfsmengen eingesetzt. - Geplante Termine Beschaffungsbedarf/Produktionsbedarf

Produktionsvorschläge werden in jener Planungsperiode ausgewiesen, die dem geplanten Fertigstellungstermin entspricht.Beschaffungsvorschläge werden in jener Planungsperiode ausgewiesen, in der sie bereitzustellen sind. Beim Ausführen der Aktion [Beschaffungsvorschläge erzeugen] wird die Wiederbeschaffungszeit berücksichtigt. Berücksichtigt werden immer die Arbeitstage gemäß Werkskalender. - Dispositionsebene

Bei der Auswahl Artikel + Lagerort im Feld Dispositionsebene werden die Festlegungen zu Mindestbestand, Meldebestand und (Beschaffungs-)Losgröße nur dann den Lagerortdaten (Anwendung Artikel, Ansicht Disposition, Karteireiter Lagerortdaten) entnommen, wenn exakt ein Lagerort ausgewählt wurde.

In allen anderen Fällen werden diese Festlegungen den allgemeinen Artikel-Dispositionsdaten entnommen.Als Bedarfsverursacher wird immer der jeweils größere Wert von Mindestbestand und Meldebestand berücksichtigt, vorausgesetzt beide gehen als Parameter in die Planung ein.In Abhängigkeit der gewählten Einstellung zur Berechnung von Vorschlagsmengen und Bestelldaten kann das Datum, an dem die Unterschreitung des Meldebestandes erfolgt, der Bestelltermin sein. Wird jedoch der Mindestbestand unterschritten, dann wird dieser Termin zum Liefertermin. Beachten Sie zu den Berechnungen dieses Kapitel: Vorschlagsmengen- und BestelldatumsberechnungEine angegebene Eindeckzeit wird in der Materialbedarfsplanung nur dann über das Losgrößenverfahren berücksichtigt, wenn das Losgrößenverfahren auf Eindeckzeit (in den Artikel-Stammdaten) festgelegt ist. Sollen zusätzlich zur Berücksichtigung der Eindeckzeit auch Losgrößen berücksichtigt werden, dann ist die Funktion Dynamische Losgrößen aufrunden (Anwendung Materialbedarfsplanung) zu aktivieren.Wenn bereits der aktuelle Bestand kleiner dem Mindestbestand/Meldebestand ist, dann wird der Beschaffungsvorschlag/Produktionsvorschlag in der ersten Planungsperiode erzeugt. Ausnahme: Fixierungshorizont. - Fixierungshorizont

Der Fixierungshorizont ist der in der Anwendung Artikel, Ansicht Disposition, Rubrik Materialbedarfsplanungsdaten festgelegte Zeitraum, in dem die Materialbedarfsplanung keine Beschaffungsvorschläge/Produktionsvorschläge erzeugt. D. h. der geplante Bestand kann negativ werden.

Jeglicher Planungsvorschlag wird in der ersten Planungsperiode nach Überschreiten des Fixierungshorizontes erzeugt.

Der Fixierungshorizont wird ab der ersten Planungsperiode berechnet. - Terminierungsart

Die Materialbedarfsplanung verwendet als Terminierungsart die Rückwärtsterminierung (als Grundeinstellung ohne Kapazitätslimit). Alternativ kann die Rückwärtsterminierung auch mit Kapazitätslimit eingestellt werden.

Wenn mit Kapazitätslimit geplant wird, dann werden die Ressourcen in einer willkürlichen Reihenfolge belegt, wobei bereits durch die Produktion belegte Ressourcen nicht mehr zur Verfügung stehen. Durch die Rückwärtsterminierung verschieben sich bei zu geringen Ressourcenkapazitäten ggf. die Termine immer weiter in die Vorperiode, sodass Konflikte für die Bereitstellung des Materials entstehen. Das Planen mit Kapazitätslimit und grundsätzlich zu geringen Kapazitäten ist damit nicht praktikabel. - Fixe Mengen/Zeiten

In der Materialbedarfsplanung werden fixe Mengen und fixe Zeiten genau einmal pro Planungsperiode berücksichtigt. Das geschieht deshalb, weil auch pro Planungsperiode genau ein Produktionsauftrag erzeugt werden würde. - Losgröße

Bei Beschaffungsvorschlägen wird die Losgröße aus den Artikel-Stammdaten (Anwendung Artikel, Ansicht Disposition, Rubrik Beschaffungsdaten (extern)) dem Feld Beschaffungslosgröße entnommen bzw. den lieferantenspezifischen Artikeldaten.

Entsprechend wird die Losgröße aus der Rubrik Beschaffungsdaten (intern) für Verteilvorschläge herangezogen.

Für Produktionsvorschläge wird entsprechend die Produktionslosgröße verwendet. - Beschaffungsvorschläge

Bestehende Beschaffungsvorschläge mit der Herkunft Beschaffungsvorschlag aus der Planung werden als geplante Zugänge interpretiert. Voraussetzung ist, dass sie gemäß Parameter für die Materialbedarfsplanung berücksichtigt werden. Siehe dazu in der Anwendung Materialbedarfsplanung das Feld Beschaffungsvorschläge und den darin festlegbaren Status, mit denen Sie festlegen, welche Beschaffungsvorschläge berücksichtigt werden sollen. - Planungsvorschläge für die interne oder externe Beschaffung oder Produktion

Wie der Bedarf eines Artikels gedeckt werden soll, wird in der Anwendung Artikel, Ansicht Disposition, im Feld Bedarfsdeckung festgelegt. Für die Planungsvorschläge zur Bedarfsdeckung durch die Produktion wird zusätzlich festgestellt, ob neben den Dispositionsdaten auch die Produktionsdaten vorhanden sind. Fehlen in der Anwendung Artikel die Produktionsdaten für Artikel mit Dispositionsdaten für die Produktion und ist als Bedarfsdeckung Produktion festgelegt, dann werden Planungsvorschläge für die externe Beschaffung erzeugt, sofern diese Dispositionsdaten vorhanden sind. - Produktionsaufträge/Einlastung

Um die Sekundärbedarfe ermitteln zu können, werden nicht eingelastete Produktionsaufträge für die Materialbedarfsplanung simuliert im Hauptspeicher eingelastet. Das hat keine Auswirkung auf den Produktionsauftrag.

Diese Betrachtung erfolgt unabhängig des Status des Produktionsauftrages. Die Statusberücksichtigung wird in der Verfügbarkeitsregel eingestellt. - Bedarfsprognosen

Die Bedarfsmengen der, im Detailgrad der Woche oder des Monats, erfassten Bedarfsprognosen werden für die Berücksichtigung in der Materialbedarfsplanung auf die Arbeitstage gemäß Werkskalender aliquotiert (zu gleichen Teilen mengenmäßig aufgeteilt), wenn für den Parameter Prognoseverteilung der Eintrag Gleichmäßige Verteilung festgelegt ist.

Innerhalb des Fixierungshorizonts (gemäß den Artikel-Stammdaten) werden Bedarfsprognosen nicht berücksichtigt. Wenn in einer Woche keine Arbeitstage gemäß Werkskalender festgelegt sind, dann wird der gesamte Wochenbedarf der Prognose am letzten Arbeitstag davor berücksichtigt. - Abgleich von Prognosen und Abgängen

Für die Ermittlung der Bedarfsmengen werden die kumulierten Bedarfsmengen aus Beschaffungsprognosen und die kumulierten Abgangsmengen verglichen (z. B. aus Vertriebsangeboten, aus Vertriebsaufträgen oder aus Sekundärbedarfe der Produktionsaufträge). Der bis zur jeweiligen Periode größere Bedarf wird berücksichtigt. - Auftragssplitting

Ist in den Stammdaten für einen Produktions-Artikel im Feld Einstellung Splitting der Eintrag Beim Erzeugen der Produktionsvorschläge splitten eingestellt, dann wird das Splitten im Zuge der Erzeugung der Produktionsvorschläge durchgeführt. Dabei wird rückwärts oder vorwärts terminiert und der Beginntermin bzw. Endtermin entsprechend des Splittintervalls ermittelt. - Produktionsstrukturen: Gültigkeit

Im Zuge der Ermittlung des Sekundärbedarfes werden nur jene Positionen der Produktionsstruktur berücksichtigt,- für die im Feld Verwendung entweder Alle oder Planung festgelegt ist (Anwendung Stücklisten),

- welche zum geplanten Bedarfstermin des übergeordneten Artikels gültig sind.

Im Zuge der simulierten Einlastung der nicht eingelasteten Produktionsaufträge für die Ermittlung der Sekundärbedarfe wird der Endtermin der Produktionsaufträge für die Gültigkeitsprüfung herangezogen. Als gelöscht gekennzeichnete Daten oder als Gesperrt gekennzeichnete Artikel werden als Primärbedarfe in der Materialbedarfsplanung nicht berücksichtigt.

- Reservierungen

Sind Artikelbestände reserviert, dann reduzieren diese Bestandsreservierungen den frei verfügbaren Bestand. Die Materialbedarfsplanung berücksichtigt in diesem Fall nur den disponiblen, freien Bestand.

Durch Reservierungen gedeckte Bedarfe werden in der Materialbedarfsplanung nicht mehr berücksichtigt. Für Bedarfsprognosen gilt weiterhin: Alle Bedarfe werden berücksichtigt. Dadurch wird für Bedarfe, unabhängig ihrer Reservierungen, weiterhin die Prognoseabrechnung durchgeführt. In diesem Fall reduzieren die durch die Reservierung bereits gedeckten Bedarfsmengen die Prognosemenge. In der Anwendung Materialbedarfe abfragen werden die reservierten Mengen angezeigt.

Planungsumgebung

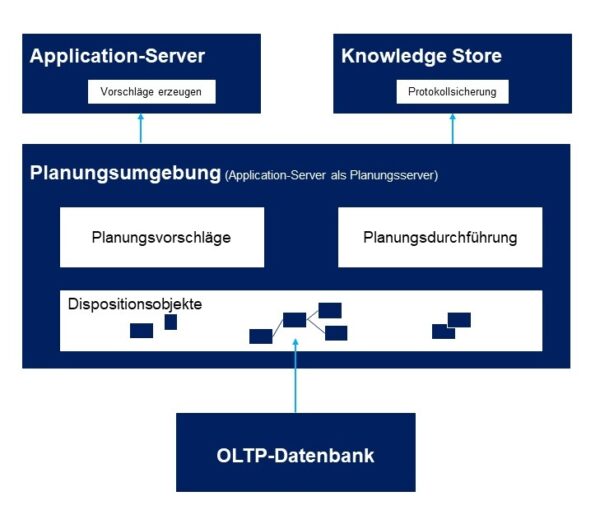

Der Verarbeitungsauftrag, welcher über seine Verarbeitungs-Warteschlange einem bestimmten ERP-System-Application-Server (SAS) zugeordnet ist und beim Start des SAS ggf. auch wieder neu gestartet wird, bildet den Kontext für eine Advanced-Planning-and-Scheduling-Umgebung (Planungsserver).

Eine Materialbedarfsplanung kann nur mit einer Verarbeitungs-Warteschlange gestartet werden.

Die Dispositionsdaten werden bei der Datenübertragung aus der OLTP-Datenbank ausgelesen und in Dispositionsobjekte mit eigenständigem Datenmodell übertragen. Die Datenhaltung erfolgt komplett im Hauptspeicher. Die Planungsergebnisse werden auf Anforderung in temporäre Business Objects geschrieben.

Über eine virtuelle Tabelle lassen sich die Planungsergebnisse auch über eine Berichtsanwendung direkt ausgeben.

Bitte beachten Sie:

Eine Materialbedarfsplanung kann nur mit den Daten einer OLTP-Datenbank arbeiten. Speziell bei größeren Datenvolumen, ist der Einsatz eines eigenen ERP-System-Application-Servers für die Materialbedarfsplanung vorzusehen.

Die Parameter für die Planung werden in der Anwendung Materialbedarfsplanung erfasst. Sie können die Materialbedarfsplanung in folgenden Planungsmodi ausführen:

- Planung aktualisieren

Führt eine sich ständig wiederholende Planung durch. Damit lässt sich die Materialbedarfsplanung automatisch in bestimmbaren Zeitintervallen aktualisieren. Das manuelle Starten der Planung kann entfallen. Als Parameter ist das Aktualisierungsintervall anzugeben. Gerechnet wird das Intervall jeweils ab dem Ende der vorhergehenden Planung.

Beispiel zur Berücksichtigung des Aktualisierungsintervalls in der Planung - Planung durchführen

In diesem Modus werden nach dem Start des Planungsservers zusätzlich alle Daten an den Planungsserver übertragen, die für die angegebene Planung erforderlich sind, und eine Planung durchgeführt. - Planung vorbereiten

In diesem Modus werden nach dem Start des Planungsservers keine Aktionen automatisch vom System ausgeführt.

Der Name der Hintergrund-Anwendung für die Materialbedarfsplanung:

com.cisag.app.production.aps.log.APSStartupApplication

Weitere Informationen finden Sie in dieser Dokumentation: Materialbedarfsplanung

Die Daten der Materialbedarfsplanung

Die Materialplanung selbst erfolgt im Hauptspeicher. Darüber hinaus entstehen persistente Daten: Planungsvorschläge und Planungskonflikte. Die Daten für die Materialbedarfsplanung bestehen aus einer Menge von nicht persistenten Objekten, die im Hauptspeicher gehalten werden, solange der Verarbeitungsauftrag der Planung aktiv ist.

Nach Durchführung der Planung werden die Planungsdaten mit den Ergebnissen aus dem Hauptspeicher in eine Sicherungsdatei im Knowledge Store gespeichert. Diese Daten können wieder in den Hauptspeicher übertragen werden, wodurch die erneute Übertragung und Neuplanung aufgrund der Planungsparameter eingespart wird. Wurde die Sicherungsdatei geöffnet, ohne dass zwischendurch diese Planung aktualisiert wurde, dann stehen sofort die Planungsergebnisse zur Verfügung.

Für die Erzeugung der Planungsvorschläge sind zusätzlich zu den persistenten Ergebnissen der Planung auch die Planungsdaten im Hauptspeicher notwendig. Das bedeutet, dass ohne eine gestartete und durchgeführte Planung keine Planungsvorschläge erzeugt werden können.

Aktionen und ihre Auswirkungen auf die Planungsdaten

Nachfolgend sind einige mögliche Aktionen und ihre Auswirkungen auf die Planungsdurchführung erläutert:

- Aktion [Planungsdaten übertragen und Planung durchführen]

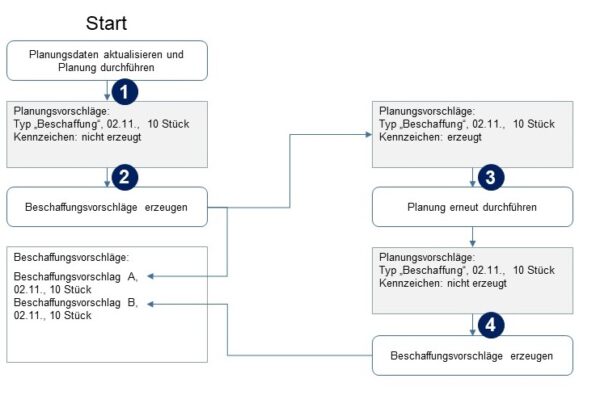

Mithilfe der Aktion [Planungsdaten übertragen und Planung durchführen] werden alle bestehenden Planungsdaten (falls vorhanden) gelöscht und die Daten anhand der Auswahl der aktuellen Planungsparameter in die Planungsumgebung übertragen. Anschließend wird geplant und die Konflikte und Planungsvorschläge werden gespeichert. Sobald eine Änderung der Planungsparameter erfolgt, muss diese Aktion gewählt werden. - Aktion [Planungsdaten aktualisieren und Planung durchführen]

Mithilfe der Aktion [Planungsdaten aktualisieren und Planung durchführen] werden alle Veränderungen in den Stammdaten und Belegen in die Planungsumgebung übernommen. Anschließend wird erneut geplant. Das ist die Aktion, welche periodisch wiederholt werden muss, um auf Veränderungen reagieren zu können. - Aktion [Planung erneut durchführen]

Mithilfe der Aktion [Planung erneut durchführen] werden vorhandene Planungsvorschläge (nicht die Beschaffungs-, Verteil- und Produktionsvorschläge) gelöscht und erneut geplant. Daraus entstehen neue Planungsvorschläge. Die daraus resultierenden Sekundärbedarfe werden ebenfalls neu geplant

HinweisWurden aus den Planungsvorschlägen bereits Beschaffungs-, Produktions- oder Verteilvorschläge erzeugt, dann erhalten diese Planungsvorschläge ein Kennzeichen. Aus gekennzeichneten Planungsvorschlägen können keine neuen Beschaffungs-, Produktions- oder Verteilvorschläge erzeugt werden.

Wird jedoch danach die Aktion [Planung erneut durchführen] ausgeführt, dann werden die gekennzeichneten Planungsvorschläge gelöscht und neue Planungsvorschläge ohne Kennzeichen erzeugt. Daraus folgt, dass bei einer erneuten Erzeugung von Beschaffungs-, Produktions- oder Verteilvorschlägen diese zusätzlich berücksichtigt werden (oder mehrfach, je nachdem wie oft diese Aktion ausgeführt wird).

Sie können die berechneten Planungsvorschläge manuell verändern. Dazu nutzen Sie die Anwendung Materialbedarfe abfragen und planen unter Berücksichtigung Ihrer Änderungen erneut, indem Sie die Aktion [Planung aktualisieren] verwenden.

Die Aktion [Änderungen verwerfen] in der Anwendung Materialbedarfe abfragen ist dann von Nutzen, wenn Sie manuelle Änderungen an den Planungsvorschlägen vorgenommen haben und diese wieder entfernen möchten.

Hinweis zur Aktion [Planungsdaten aktualisieren und Planung durchführen]

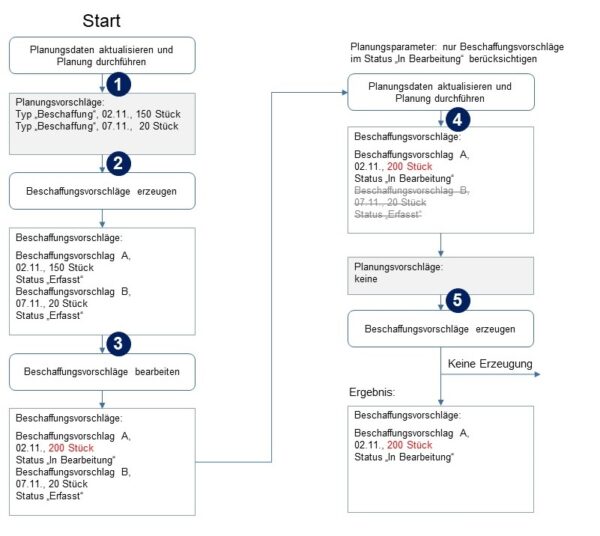

Wurden Beschaffungs-, Verteil-, oder Produktionsvorschläge aus den Planungsvorschlägen erzeugt, dann stellen diese eigenständige Daten dar. Sie werden in der Planung nur dann berücksichtigt, wenn dies gemäß Planungsparametern festgelegt ist.

Die Vorschläge lassen sich nach ihrem Typ und Status auswählen und berücksichtigen:

Typ:

- Beschaffungsvorschläge

- Verteilvorschläge

- Produktionsvorschläge

Status:

- Erfasst

- Gesperrt

- In Bearbeitung

- Freigegeben

Sie haben aus einem Planungsvorschlag einen Beschaffungsvorschlag erzeugt und dort den Termin oder die Menge verändert. Sie möchten diese Änderung bei einer erneuten Planung berücksichtigen. Sie ändern den Status des Beschaffungsvorschlags durch Ihre Bearbeitung (automatisch) auf In Bearbeitung. Diese manuelle Änderung wird nur dann berücksichtigt, wenn Sie diesen Beschaffungsvorschlag gemäß Planungsparameter berücksichtigen und außerdem die Aktion [Planungsdaten aktualisieren und Planung durchführen] verwenden. Der Beschaffungsvorschlag wird dann als Bedarfsdecker berücksichtigt.

Berücksichtigung von vorhandenen Beschaffungsvorschlägen bei einer erneuten Planungsdurchführung

Berücksichtigen Sie den vorhanden Beschaffungsvorschlag nicht in Ihrer Planung (in der Beispiel-Grafik ist das der Beschaffungsvorschlag B), dann wird der vorhandene Beschaffungsvorschlag als nicht existent betrachtet und während der Planungsdurchführung gelöscht. Neue Planungsvorschläge werden erzeugt.

Sie müssen bei Bedarf also erneut Beschaffungsvorschläge aus den neuen Planungsvorschlägen erzeugen. Erst wenn Beschaffungsaufträge (oder auch Beschaffungsanfragen) aus den Beschaffungsvorschlägen erzeugt wurden, hat die Disposition keinen Einfluss mehr darauf.

Vorschlagsmengen- und Bestelldatumsberechnung

Die Mengenberechnung für Planungsvorschläge zieht mehrere Parameter der Artikel-Stammdaten hinzu: Auf Basis von Mindest- und Meldebestand wird zunächst entschieden, ob ein Planungsvorschlag erzeugt wird (immer in Abhängigkeit der Terminvorgaben). Ist ein Planungsvorschlag erforderlich, dann wird die Höhe der Vorschlagsmenge aufgrund des festgelegten Zielbestandes berechnet. Darüber hinaus werden Losgrößen und Verpackungseinheiten betrachtet, welche die Vorschlagsmenge bei Bedarf erhöhen. Die entsprechenden Mengen und Einstellungen werden in der Anwendung Artikel, Ansicht Disposition, festgelegt. Weitere Informationen finden Sie in dieser Dokumentation: Artikel, Ansicht Disposition

Die Berechnung der Vorschlagsmenge erfolgt in mehreren Schritten:

- Zunächst wird die voraussichtliche Bestandsmenge eines Artikels in Abhängigkeit des gewählten Termins berechnet. Das ist die erwartete Bestandsmenge ohne weiteren Planungsvorschlag.

- Anschließend wird die voraussichtliche Bestandsmenge mit den festgelegten Mengen zu Mindestbestand und Meldebestand aus den Artikel-Stammdaten verglichen, um entscheiden zu können, ob ein Planungsvorschlag notwendig ist.

- Ist ein Planungsvorschlag notwendig, dann wird aufgrund der festgelegten Menge für Zielbestand die notwendige Vorschlagsmenge berechnet, um das Lager auf diesen Bestand auffüllen zu können. Die sich daraus ergebene Fehlmenge kann wiederum durch Einstellungen für Losgrößen und das Planen bestandsgeführter Verpackungseinheiten beeinflusst werden.

Solange der Bestelltermin nicht erreicht ist, sind die Vorschlagsmengen variabel. Berücksichtigt werden beispielsweise auch ggf. innerhalb der Zeitspanne bis zur geplanten Bestellung die Zugänge, die nach dem Erzeugen eines Planungsvorschlages durch ungeplante Bestellungen erfolgen. Die Menge kann sich demnach erhöhen oder verringern.

Dabei ist Folgendes zu den festzulegenden Artikel-Stammdaten zu beachten:

- Ist die Mindestbestandsmenge mit null (0) angegeben, dann wird diese in der Materialbedarfsplanung zur Berechnung herangezogen.

- Ist die Meldebestandsmenge mit null (0) angegeben, dann wird diese Festlegung von der Materialbedarfsplanung nicht berücksichtigt.

Soll eine Meldebestandsmenge verwendet werden, dann sollte sie größer als die Mindestbestandsmenge sein.

- Ist die Zielbestandsmenge mit null (0) angegeben, dann wird diese Festlegung von der Materialbedarfsplanung nicht berücksichtigt.

Darüber hinaus können Artikel-Stammdaten versioniert sein. Somit können innerhalb einer Planungsdurchführung unterschiedliche Einstellungen für die Berechnung zum Tragen kommen.

Auswirkungen

Zu einem Termin wird zunächst versucht einen Vorschlag zu erzeugen, der den Meldebestand abdeckt. Unterschreitet jedoch die berechnete Vorschlagsmenge zum angegebenen Termin den Mindestbestand, dann wird ein Vorschlag mit einer erhöhten Menge erzeugt, sodass die festgelegte Menge zum Zielbestand erreicht wird. Dieser Vorschlag schlägt ein Bestelldatum vor, das kurz vor dem Datum liegt, zu dem der Meldebestand unterschritten wird, sodass in der verbleibenden Zeitspanne zwischen Bestellung und Lieferung die eigene Lieferfähigkeit bestehen bleiben kann und spontane Bedarfe abgedeckt werden können. Das berechnete Datum für das Unterschreiten des Meldebestandes kann auch nach dem Liefertermin liegen.

Wurde ein Vorschlag aufgrund des Unterschreitens einer Mindestbestandsmenge erzeugt, dann liegt das vorgeschlagene Bestelldatum soweit vor der Unterschreitung, dass der Liefertermin vor der Unterschreitung liegt, um dem entgegenzuwirken. Dieser Vorschlag deckt nur den Bedarf bis zum berechneten Liefertermin ab.

Die vorgeschlagene Auftragsmenge wird immer als voraussichtliche Bestandsmenge zu einem berechneten Datum ermittelt. Dieses Datum ist immer ein Tag mit Bedarf. Hinsichtlich des berechneten Datums, an dem der Meldebestand unterschritten wird, kann das berechnete voraussichtliche Zugangsdatum der Tag des Unterschreitens des Meldebestandes sein oder davor liegen.

Optimierung bei Meldebestandsunterschreitung

Wenn für einen Artikel ein Meldebestand festgelegt wurde, aber kein Mindestbestand, dann kann vorkommen, dass am Ende der Wiederbeschaffungszeit ein Vorschlag erzeugt wird, der sowohl die Meldebestandsunterschreitung deckt als auch Bedarfsmengen nach der Wiederbeschaffungszeit. Um diesen Umstand zu optimieren, steht in der Anwendung Materialbedarfsplanung die Funktion Optimierung bei Meldebestandsunterschreitung zur Verfügung. Ist diese Funktion aktiviert, dann entstehen zwei Planungsvorschläge: ein Vorschlag zur Vermeidung der Unterschreitung des Meldebestands und ein weiterer Vorschlag zur Abdeckung des darüber hinaus gehenden Bedarfs.

Beachten Sie:

- Ist diese Funktion deaktiviert, dann wird die vorgeschlagene Auftragsmenge so weit erhöht, dass die voraussichtliche Bestandsmenge dem Zielbestand entspricht. Dabei bleibt unberücksichtigt, ob das voraussichtliche Zugangsdatum vor oder am berechneten Tag der Unterschreitung liegt.

- Ist diese Funktion aktiviert, dann werden für die wiederzubeschaffende Menge zwei Vorschläge erzeugt:

- Die Menge des ersten Vorschlages deckt die Meldebestandsunterschreitung und wird bis zum Zielbestand erhöht, sodass damit das Unterschreiten der Meldebestandsmenge bis zum voraussichtlichen Zugangsdatum am Ende der Wiederbeschaffungszeit vermieden wird.

- Im zweiten Vorschlag wird die voraussichtliche Menge bis zum Zielbestand erhöht unter Berücksichtigung des berechneten Datums, an dem der Bedarf nach der Wiederbeschaffungszeit eintritt.

Das voraussichtliche Zugangsdatum wird berechnet ausgehend vom vorgeschlagenen Bestelldatum. Das berechnete Datum der Meldebestandsunterschreitung kann ebenfalls Einfluss auf das Bestelldatum und damit auf das voraussichtliche Zugangsdatum haben. Darüber hinaus kann in den Artikel-Stammdaten eine Lieferkalender-Klassifikation hinterlegt werden. Ist diese Lieferkalender-Klassifikation einem Lieferkalender zugeordnet und wird in der Materialbedarfsplanung die Verwendung des Lieferkalenders aktiviert, dann nehmen diese Daten ebenfalls Einfluss auf das Bestelldatum. Mithilfe eines Lieferkalenders werden die möglichen Liefertage bestimmt, an denen Ihre Lieferanten die bestellten Artikel anliefern. Ein Lieferkalender kann auf verschiedenen Ebenen zugeordnet werden, sodass z. B. einzeln oder in Kombination ein Lieferkalender einem Lieferanten oder einer Organisation zugeordnet werden kann.

In jedem Vorschlag kann die vorgeschlagene Menge über die Menge des Zielbestands hinaus erhöht werden, um z. B. den Regeln der Losgrößen oder bestandsgeführten Verpackungen zu folgen.

Übersicht des Vorschlagsalgorithmus

Die voraussichtliche Bestandsmenge ohne Vorschläge ist bereits für jeden Tag bekannt. Der Algorithmus läuft täglich mit Blick in die Zukunft. Im Fall einer Meldebestandsunterschreitung wird das zukünftige Zugangsdatum berechnet mithilfe des Unterschreitungsdatums und der Wiederbeschaffungszeit. Das Datum der Meldebestandsunterschreitung und das zugehörige Zugangsdatum bilden eine Zeitspanne, in der die Bestellung ausgelöst werden kann. Diese Zeitspanne wird für spätere Schritte in einer Historie gespeichert. Das Datum des letzten Vorschlags aufgrund einer Meldebestandsunterschreitung ist ebenfalls gespeichert.

Wird eine Meldebestandsunterschreitung ermittelt, dann wird die Historie der gespeicherten Unterschreitungsdaten durchsucht. Darin wird die erste Wiederbeschaffungszeitspanne mit einem Unterschreitungsdatum ermittelt, die nach dem letzten Bestelldatum und einem geplanten Zugangsdatum vor oder am berechneten Unterschreitungsdatum liegt. Für dieses Zugangsdatum werden Vorschläge mit der Menge erzeugt, die mit Bezug auf die voraussichtliche Bestandsmenge die Zielbestandsmenge deckt. Zusätzlich wird die Einstellung der Funktion Optimierung bei Meldebestandsunterschreitung berücksichtigt (siehe Kapitel Optimierung bei Meldebestandsunterschreitung).

Obwohl eine Meldebestandsunterschreitung nicht vorliegt, kann dennoch eine Unterschreitung des Mindestbestands entstehen. In diesem Fall wird ein Vorschlag erzeugt, der nur den Mindestbestand deckt.

Der Algorithmus wird bis zu dem Tag fortgeführt, an dem kein Bedarf besteht. Im Fall, dass das letzte Bedarfsdatum eine Bestandsmenge unter dem Meldebestand erzeugt, muss auch eine Wiederbeschaffungszeitspanne mit einem Zugangsdatum in der Zukunft bestehen. In diesem Fall wird das zukünftige Zugangsdatum verwendet, um daraufhin einen Vorschlag zu erzeugen.

Ausgewählte Parameter der Materialbedarfsplanung

Über die Parameter der Materialbedarfsplanung steuern Sie das Verhalten der Planungsdurchführung und die Daten, die in einer Planungsumgebung berücksichtigt werden. Nachfolgend werden einige ausgewählte Parameter näher erläutert werden.

Weitere Informationen finden Sie in diesem Dokument: Materialbedarfsplanung

Planungshorizont und Zeitpunktverschiebung

Sie legen fest, ob Ihre Planung eine kurz-, mittel- oder langfristige Planung sein soll. Sie können über eine negative Zeitpunktverschiebung die Planung auch in der Vergangenheit beginnen lassen (z. B. zu Testzwecken).

Terminierung bei der Materialbedarfsplanung

Bedarfsprognose

Legen Sie als Parameter eine Bedarfsprognoseart fest, dann können Prognosezahlen in der Planungsumgebung berücksichtigt werden. So können Sie auch zwecks Simulation mit mehreren Prognosen planen. Vorausgesetzt wird, dass eine Bedarfsprognose vorher passend zur Prognoseart importiert wurde.

Prognoseverteilung

Die Prognoseverteilung hat maßgeblichen Einfluss auf die Leistung und den Speicherverbrauch der Planungsumgebung. Per Vorschlagswert werden die Prognosewerte aus einer Monats- oder Wochenprognose gleichmäßig auf die Werktage der jeweiligen Woche oder des Monats verteilt. Empfehlenswert ist die Verteilung der Prognose auf nur einen Tag innerhalb der Prognoseperiode.

Prognoseabrechnung Vorperiode

Allgemein soll bei der Prognoseabrechnung folgende Frage beantwortet werden:

„Wie sollen Rückstände und bereits gelieferte Bedarfe im laufenden Prognosezeitraum berücksichtigt werden?“

Mit dem Parameter Prognoseabrechnung Vorperiode können Sie steuern, wie sich geplante oder bereits gelieferte Abgänge in der Vorperiode auf die Planungsvorschläge auswirken sollen. Ihnen stehen folgende Einstellungen für diesen Parameter zur Verfügung:

- Prognosen und Abgänge

Mit dieser Einstellung wird die Prognosemenge nicht entsprechend der Anteile an Tagen auf Periode und Vorperiode aufgeteilt. Stattdessen wird der Teil in der Vorperiode wie eine normale Planungsperiode behandelt. Damit werden die offenen und die gelieferten Abgänge des betroffenen Teiles der Vorperiode auf die erste Planungsperiode übertragen und mit der entsprechenden Prognosemenge der Vorperiode verglichen.

Der Nachteil dieser Einstellung:

Wenn nur noch ein Tag der Prognoseperiode übrig bleibt (z. B. der Freitag), und keine tatsächlichen Abgänge in der Vorperiode vorhanden sind (auch keine gelieferten), dann würde die gesamte Wochenprognosemenge auf den letzten Tag der Woche gelegt.BeispielBeispiel einer Wochenprognose von 100, gleichmäßig auf die Woche verteilt, Planungsstart ist Mittwoch.Periode Mo und Di Vorperiode Mi Do Fr Sa Summe Prognose 40 20 20 20 0 100 Bereits geliefert 30 30 Abgang 40 20 60 Bedarf 70 20 10 100 - Nur Abgänge

In der Vorperiode wird nicht das Maximum an (gelieferten + offenen) Abgängen und Prognosemengen zur Prognoseabrechnung verwendet, sondern die Prognose der Vorperiode wird nur in der gleichen Menge wie die Abgänge der Vorperiode eingerechnet.BeispielBeispiel einer Wochenprognose von 100, gleichmäßig auf die Woche verteilt, Planungsstart ist Mittwoch.Periode Mo und Di Vorperiode Mi Do Fr Sa Summe Prognose 40 20 20 20 0 100 Bereits geliefert 30 30 Abgang 40 20 60 Bedarf 70 10 20 0 100 BeispielWeiteres Beispiel:Periode Mo und Di Vorperiode Mi Do Fr Sa Summe Prognose 40 20 20 20 0 100 Bereits geliefert Abgang 20 20 Bedarf 20 20 20 60

Dispositionsebene

Sie können Planungsdaten eines Artikels allgemein für alle Lagerorte oder pro Lagerort festlegen. Für die Ermittlung eines Bedarfes können Sie also zwischen diesen Dispositionsebenen wählen: Artikel oder Artikel + Lagerort

Möchten Sie pro Lagerort mit den dafür festgelegten Artikel-Dispositionsdaten den Bedarf ermitteln, dann benötigen Sie pro Lagerort eine eigene Materialbedarfsplanung. Sie planen dann auf der Ebene Artikel + Lagerort. Pro Lagerort wird der Bedarf ermittelt.

Planen Sie auf der Ebene Artikel, dann werden die allgemeinen Artikel-Dispositionsdaten berücksichtigt. Alle für die Planung angegebenen Lagerorte werden dann gemeinsam betrachtet. Das bedeutet, dass die Summe der verfügbaren Mengen aller Lagerorte herangezogen wird. Infolgedessen wird die Unterschreitung des Meldebestandes eines Lagerortes nicht berücksichtigt, wenn über alle Lagerorte hinweg der Meldebestand überschritten ist.

Folgende Artikel-Dispositionsdaten werden gemäß der jeweiligen Dispositionsebene herangezogen:

- Dispositionsebene Artikel

Die Festlegungen zu Mindestbestand, Meldebestand und (Beschaffungs-)Losgröße werden den Artikel-Dispositionsdaten entnommen. - Dispositionsebene Artikel + Lagerort

Die Festlegungen zu Mindestbestand, Meldebestand und (Beschaffungs-)Losgröße werden den Artikel-Dispositionsdaten bezogen auf den Lagerort entnommen. - Dispositionsebene Bestandseigentümer + Artikel

Die Festlegungen zu Mindestbestand, Meldebestand und (Beschaffungs-)Losgröße werden den Artikel-Dispositionsdaten bezogen auf den Bestandseigentümer entnommen.HinweisDiese Dispositionsebene ist nur in den folgenden Anwendungen auswählbar:- Beschaffungsvorschläge berechnen

- Verteilvorschläge berechnen

- Dispositionsebene Bestandseigentümer + Artikel + Lagerort

Die Festlegungen zu Mindestbestand, Meldebestand und (Beschaffungs-)Losgröße werden den Artikel-Dispositionsdaten bezogen auf den Lagerort und den Bestandseigentümer entnommen.

HinweisDiese Dispositionsebene ist nur in den folgenden Anwendungen auswählbar:- Beschaffungsvorschläge berechnen

- Verteilvorschläge berechnen

Welche Bedarfsverursacher bzw. Bedarfsdecker bei dieser Planung berücksichtigt werden sollen, das lässt sich einerseits über die verwendete Verfügbarkeitsregel festlegen, andererseits lassen sich gezielt einzelne Planungsvorschläge, die ggf. schon bearbeitet wurden, über ihren Status von der Planung ausschließen.

Planung von Sets

Fixe Sets inklusive ihrer Komponenten (Handelsstücklisten) können in der Materialbedarfsplanung berücksichtigt werden, wenn der Set-Artikel über Dispositionsdaten verfügt. In der Anwendung Artikel, Ansicht Disposition, Rubrik Materialbedarfsplanungsdaten lässt sich mit einer Einstellung im Feld Bedarfsdeckung Set-Artikel festlegen, wie fixe Sets bei der Planung berücksichtigt werden sollen.

Der Eintrag Handelsstückliste führt dazu, dass nur Vorschläge für komplette Sets erzeugt werden. Der Bedarf wird aufgrund der Set-Verfügbarkeit ermittelt. Die Menge ergibt sich aus der Verfügbarkeit der Komponente mit der geringsten Verfügbarkeit unter Berücksichtigung der Komponentenmenge der Handelsstückliste.

| Menge | Komponente | Verfügbarkeit |

| 1 St. | Artikel A | 20 St. |

| 2 St. | Artikel B | 25 St. |

| 2 St. | Artikel C | 30 St. |

| 1 St. | Artikel D | 18 St. |

| 2 St. | Artikel E | 50 St. |

Besteht ein Bedarf von 20 St. SET4711, dann kann er aufgrund der Komponentenverfügbarkeiten von Artikel B und C nicht gedeckt werden. Lediglich 12 komplette Sets lassen sich liefern. Das Planungsergebnis liefert einen Beschaffungsvorschlag über 8 St. für den Artikel SET4711 und daraus ergibt sich ein Beschaffungsauftrag mit folgenden Zahlen:

8 St. SET4711:

8 St. Artikel A

16 St. Artikel B

6 St. Artikel C

8 St. Artikel D

16 St. Artikel E

Prinzipiell ist mit einer Bestandserhöhung bestimmter Komponenten zu rechnen, falls z. B. andere Komponenten einzeln verkauft werden. Wird dagegen konsequent nur mit kompletten Sets gehandelt, dann ist diese Einstellung korrekt.

Für das oben genannte Beispiel wäre jedoch sinnvoller, entsprechend des tatsächlichen Bedarfes nur die Komponenten zu beschaffen, die fehlen. Würden alle Komponenten fehlen, dann würden auch komplette Sets beschafft werden.

Ist im Feld Bedarfsdeckung Set-Artikel der Eintrag Komponenten festgelegt, dann werden erst Komponenten beschafft, bevor wieder komplette Sets beschafft werden.

Um ausschließlich mit Komponenten zu planen und die Planung von Sets auszuschließen, steht Ihnen zusätzlich im Feld Bedarfsdeckung Set-Artikel der Eintrag Immer Komponenten zur Verfügung.

Planung mit Kapazitätslimit

Die Funktion Kapazitätslimit in der Anwendung Materialbedarfsplanung, dient lediglich der Simulation einer Planung mit Kapazitätslimit aller Ressourcen und der sich daraufhin ergebenen Berechnung der geplanten Beginntermine der Produktionsvorschläge.

In der Reihenfolge des Entstehens von Bedarfen werden dabei die Kapazitäten belegt. Kein anderes Regelwerk lässt sich aufbauen, um festzulegen, welche Kapazitäten (Ressourcenkapazitäten) in welcher Reihenfolge durch welche Kapazitätsanforderungen belegt werden sollen. Deshalb lässt sich nur eine Aussage darüber treffen, ob möglich ist, die Bedarfstermine der Produktionsvorschläge einzuhalten, indem die geplanten Beginntermine der Produktionsvorschläge betrachtet werden. Belegt der erste in der Planung berücksichtigte Produktionsvorschlag für einen Produktions-Artikel bereits die gesamten Ressourcenkapazitäten bis zum Bedarfstermin, dann werden die anderen Produktionsvorschläge auf jeden Fall in der Vergangenheit beginnen müssen.

Planung mit Kapazitätslimit

Standortübergreifende Planung im Multi-Site-System

Auch in Multi-Site-Systemen wird für eine Materialbedarfsplanung erst einmal jeder Standort für sich betrachtet. Sie können bei einer Planung genau die Standorte erfassen, die bei dieser Planung betrachtet werden sollen. Falls intern beschafft und Verteilvorschläge erzeugt werden, dann entsteht zusätzlich ein Bedarf für einen anderen Standort. Dieser Bedarf, der für den anderen Standort entsteht, hat aber standardmäßig keine weiteren Vorschläge zur Folge. Erst bei einer weiteren Planung für den Standort, auf dem der Bedarf entsteht, würde dieser Bedarf wieder weitere Vorschläge ergeben.

Um diese Schritte zu vereinen, können Sie standortübergreifend planen.

Standortübergreifende Bedarfsrechnung

Nicht in jedem Multi-Site-System werden die Materialbedarfe zwangsläufig auch standortübergreifend betrachtet. Genauso ist möglich, dass jeder Standort für sich plant und seinen Bedarf durch Produktion und externe Beschaffung deckt. Dann werden auch keine Planungsvorschläge für die Verteilung während der Planungsdurchführung erzeugt. Gleichwohl können natürlich mehrere Standorte gemeinsam geplant werden. Allerdings jeder Standort mit seinen Lagerorten für sich.

Wenn der Bedarf durch interne Beschaffung standortübergreifend gedeckt wird, dann wird mit Verteilvorschlägen gearbeitet.

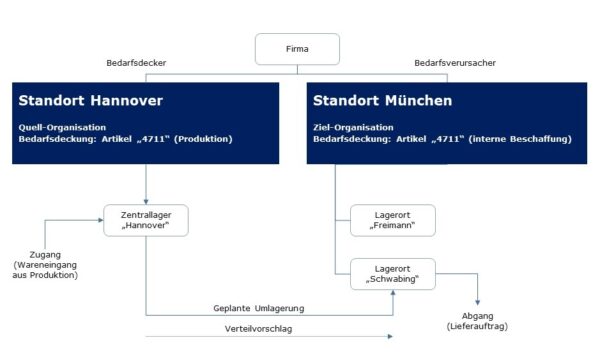

Der Standort München hat für seinen Lagerort Schwabing einen Bedarf (z. B. durch einen Vertriebsauftrag) an einer bestimmten Menge eines Artikels, der durch interne Beschaffung gedeckt werden soll.

Dann werden mit der Planungsdurchführung für diesen Artikel die Menge und der Termin für einen Verteilvorschlag berechnet. Dieser Verteilvorschlag kann im Weiteren zu einem Verteilauftrag führen, der letztendlich die Bedarfsmenge dieses Artikels aus dem Lagerort Hannover des Standortes Hannover auf den Lagerort Schwabing des Standortes München umlagern würde.

Wenn dieser Verteilvorschlag in die Planungsumgebung übertragen wird und eine neue Planungsdurchführung erfolgt, dann würde für den Lagerort Hannover im Standort Hannover ein Bedarf entstehen. Am Standort Hannover wird der Artikel produziert (Bedarfsdeckung Produktion). Dort werden mit der nächsten Planungsdurchführung die Daten für einen Produktionsvorschlag berechnet.

Beispiel für einen Verteilvorschlag (innerhalb einer Firma)

Wenn in der Anwendung Materialbedarfsplanung die Funktion Standortübergreifende Bedarfsrechnung aktiviert ist, dann wird bereits während der Planungsdurchführung zur Deckung des Bedarfs für den Lagerort Schwabing auch der Bedarf für den Lagerort Hannover berechnet, ausgehend von der vom Verteilvorschlag benötigten Menge, sodass dort sofort die Daten für einen Produktionsvorschlag berechnet werden.

Sie können darüber hinaus in den jeweiligen Anwendungen die Vorschläge bearbeiten und von z. B. von anderen Standorten alternativ oder zusätzlich beschaffen.

Terminermittlung in standortübergreifender Planung

Die Materialbedarfsplanung berechnet für Verteilvorschläge den Liefertermin und den Versandtermin. Dazu werden primär die Stammdaten des Artikels verwendet, die in der Anwendung Artikel, Ansicht Disposition in der Rubrik Beschaffungsdaten (intern) erfasst sind.

Der Verfügbarkeitstermin entspricht dem Bedarfstermin, von dem ausgehend der Liefertermin und infolge auch der Versandtermin berechnet wird.

- Verfügbarkeitstermin = Bedarfstermin

- Liefertermin = Verfügbarkeitstermin minus der Übergangszeit Lagerzugang in Werktagen gemäß Werkskalender des Bedarfs-Standortes.

- Versandtermin = Liefertermin minus der Wiederbeschaffungszeit in Kalendertagen.

Wird für einen Artikel mit Lieferanten-bezogenen Daten gearbeitet, dann wird die für den jeweiligen Lieferanten erfasste Wiederbeschaffungszeit verwendet (Anwendung Artikel, Ansicht Lieferanten).

Verteilvorschläge

Die nach Planungsdurchführung entstandenen Planungsvorschläge für die Verteilung werden als Daten unter der Rubrik Beschaffung Int. in der Anwendung Materialbedarfe abfragen angezeigt. Die geplante Menge kann darin verändert und daraufhin die Planung aktualisiert werden.

Aus den Planungsvorschlägen für die interne Beschaffung (Verteilung) werden mithilfe der Anwendung Verteilvorschläge erzeugen entsprechende Verteilvorschläge erzeugt. Diese lassen sich in der Anwendung Verteilvorschläge weiterbearbeiten. Sie können z. B. die Beschaffung auf einen anderen Quell-Standort ändern.

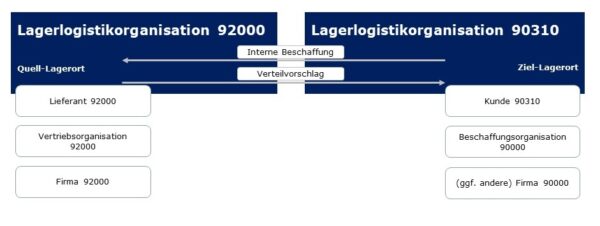

Beteiligte Organisationen und ihre Partnerrollen bei einer internen Beschaffung:

Die Lagerlogistikorganisationen müssen die Partnerrollen Lieferant bzw. Kunde besitzen. Die interne Beschaffung kann sowohl innerhalb einer Firma als auch firmenübergreifend stattfinden. Ein Bestandseigentumsübergang erfolgt automatisch und eine ggf. automatisch erzeugte interne Verrechnung sorgt für den Ausgleich. Die Lagerlogistikorganisationen müssen nicht zwangsläufig auch selbst Vertriebs- bzw. Beschaffungsorganisation sein. Diese müssen aber für die Lagerlogistikorganisationen festgelegt sein.

Die beteiligten Organisationen werden in der Anwendung Artikel, Ansicht Disposition in der Rubrik Beschaffungsdaten (intern) festgelegt. Für die Erzeugung der Verteilaufträge werden die beteiligten Organisationen und notwendigen Daten zu Lagerorten in der Anwendung Customizing, Funktion Multi-Site festgelegt.

Als alternative Organisationen für die interne Beschaffung sind unter denselben Bedingungen die Organisationen verwendbar, die der Ziel-Organisation als Lieferanten zugeordnet sind: Diese Organisationen müssen gleichfalls Vertriebsorganisationen in der Organisationsstruktur sein. Auch müssen für diese die notwendigen Daten in der Anwendung Customizing, Funktion Multi-Site bestehen.

Business Entitys

Für die Materialbedarfsplanung sind unter anderem folgende Business Entitys relevant:

- Die für die Planung relevanten Artikel-Stammdaten (Dispositionsdaten):

cisag.app.inventory.obj.ItemPlanningData - Die in die Planung eingehenden Bedarfsprognosen:cisag.app.general.obj.DemandForecast

- Die Planungsparameter (Steuerungsparameter) der Materialbedarfsplanung: cisag.app.production.obj.PlanningControlData

- Die in die Planung übertragenen Artikel:cisag.app.production.aps.obj.APSPlanningItem

- Die Liste aller Artikel der Planung, die in der Anwendung Materialbedarfe abfragen einen Bedarf anzeigen (Suche Alle Artikel mit Bedarf):

cisag.app.production.aps.obj.APSResultMaterial - Alle Zu- bzw. Abgänge zu einem Artikel der Planung (pro Standort):cisag.app.production.aps.obj.APSResultMaterialDetail

- Die geplanten Ressourcenbelegungen. Die Ergebnisse werden in der Anwendung Ressourcenauslastung bei Angabe der Planung zu den fest eingelasteten Reservierungen addiert:

cisag.app.production.aps.obj.APSResultUtilization - Die erzeugten Planungsvorschläge: cisag.app.production.aps.obj.APSResultCPO

- Die erzeugten Planungskonflikte:cisag.app.production.aps.obj.APSResultConflict